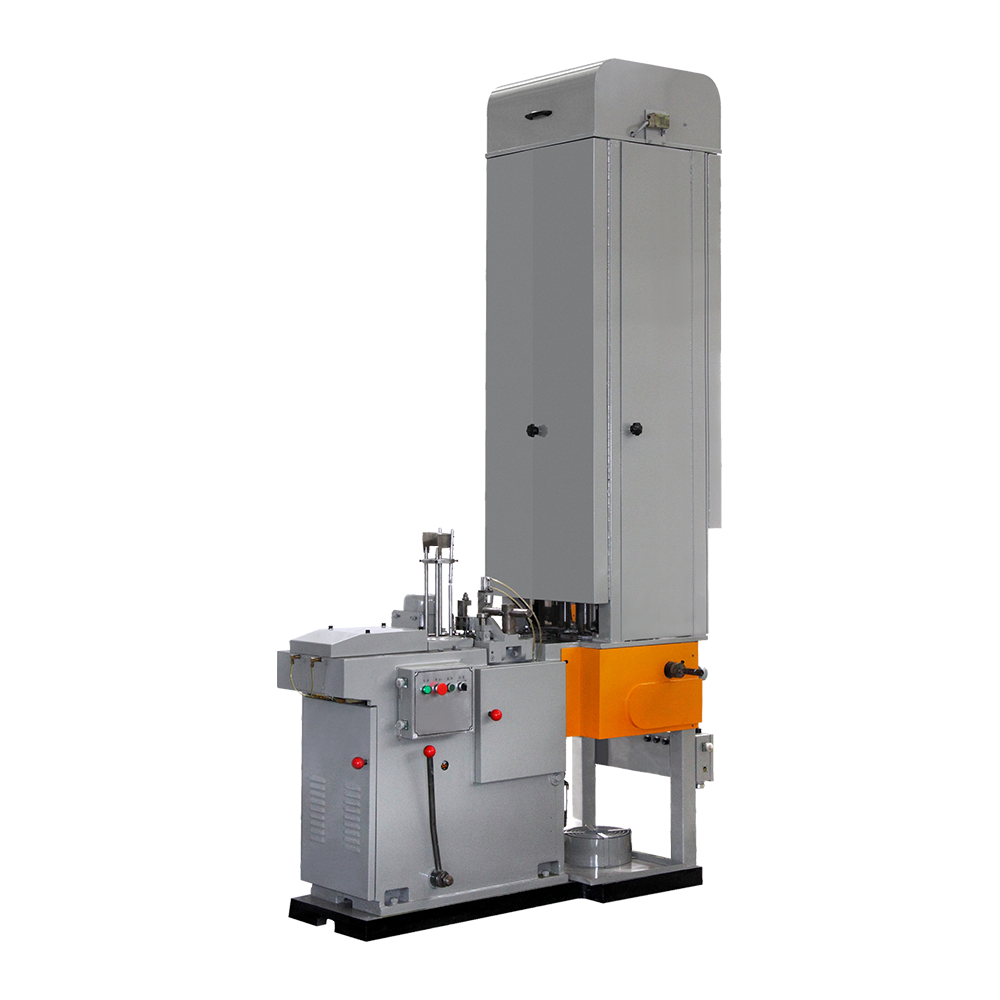

Ca echipament important de producție în industria modernă a conservelor, performanța și stabilitatea Mașină de fabricație a capacului de staniu poate afectează direct eficiența și calitatea produsului a întregii linii de producție. Odată cu îmbunătățirea continuă a tehnologiei de fabricație și a nivelului de automatizare, funcția inteligentă a echipamentului a devenit treptat un criteriu important pentru judecarea progresului acesteia. Funcțiile de auto-defecțiune și de întreținere la distanță joacă un rol cheie în asigurarea continuității producției și reducerea timpului de oprire.

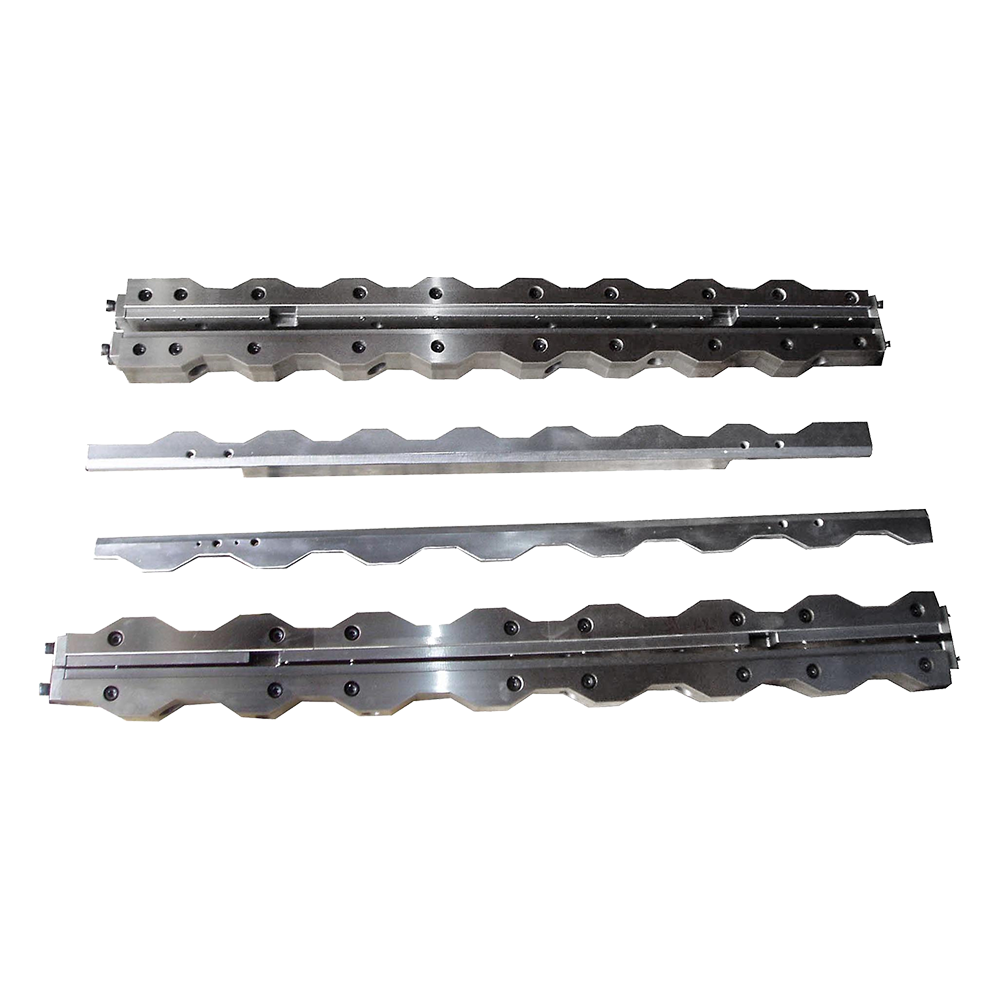

Funcția de auto-defecțiune a erorilor este un mijloc important pentru mașina de fabricație a capacului de staniu pentru a obține monitorizarea și diagnosticul automat. Prin intermediul senzorilor încorporați și al sistemului de monitorizare, echipamentul poate colecta date despre starea de funcționare în timp real, cum ar fi viteza motorului, valoarea presiunii, schimbarea temperaturii, ritmul de procesare și alți parametri cheie. Odată ce apare un semnal anormal, sistemul va identifica automat posibilul risc de eroare și va emite imediat un avertisment timpuriu. Acest mecanism de detectare automată ajută operatorii să ia măsuri la timp înainte de a se agrava problema, evitând efectiv situația în care echipamentul se dezvoltă în daune grave sau timp de oprire pe termen lung din cauza defecțiunilor minore. Sistemul de auto-depunere poate efectua, de asemenea, inspecții periodice pe componentele cheie ale echipamentului pentru a se asigura că piesele de bază, cum ar fi matrițele, dispozitivele de transmisie și sistemele de control sunt în stare bună, îmbunătățind astfel stabilitatea operației generale.

Funcția de întreținere la distanță extinde în continuare comoditatea gestionării echipamentelor și a gestionării defectelor. Prin conexiunea la rețea, producătorii de echipamente sau echipele de întreținere pot accesa de la distanță sistemul de control al mașinii de fabricație și vizualizează datele de operare a echipamentelor și informațiile de alarmă în timp real. Diagnosticul de la distanță nu poate doar să localizeze rapid cauza principală a defecțiunii, dar, de asemenea, face sugestii de întreținere vizate pe baza analizei datelor și chiar ajustează de la distanță parametrii și actualizările programului. Această funcție reduce foarte mult timpul și costul suportului tehnic la fața locului, în special pentru bazele de producție distribuite în diferite regiuni, întreținerea la distanță oferă o soluție eficientă și flexibilă. Prin intermediul serviciilor la distanță, companiile producătoare pot înțelege starea echipamentelor la prima dată și pot evita întârzierile de producție cauzate de așteptarea reparațiilor tehnicienilor pe șantier.

Combinând autocontrolarea defectelor cu întreținerea la distanță, mașina de fabricație a capacului poate obține un gestionare mai inteligentă a operațiunilor. Acest lucru nu numai că îmbunătățește nivelul de automatizare al liniei de producție, dar îmbunătățește adaptabilitatea și receptivitatea echipamentului. Detectarea timpurie și prelucrarea rapidă a eșecurilor echipamentelor fac ca procesul de producție să fie mai ușor și să evite pierderile economice cauzate de defecțiuni bruște. În același timp, aceste funcții inteligente reduc, de asemenea, sarcina operatorilor, reduc dependența de personalul de întreținere profesională și fac ca întreținerea zilnică să fie mai convenabilă și mai eficientă.

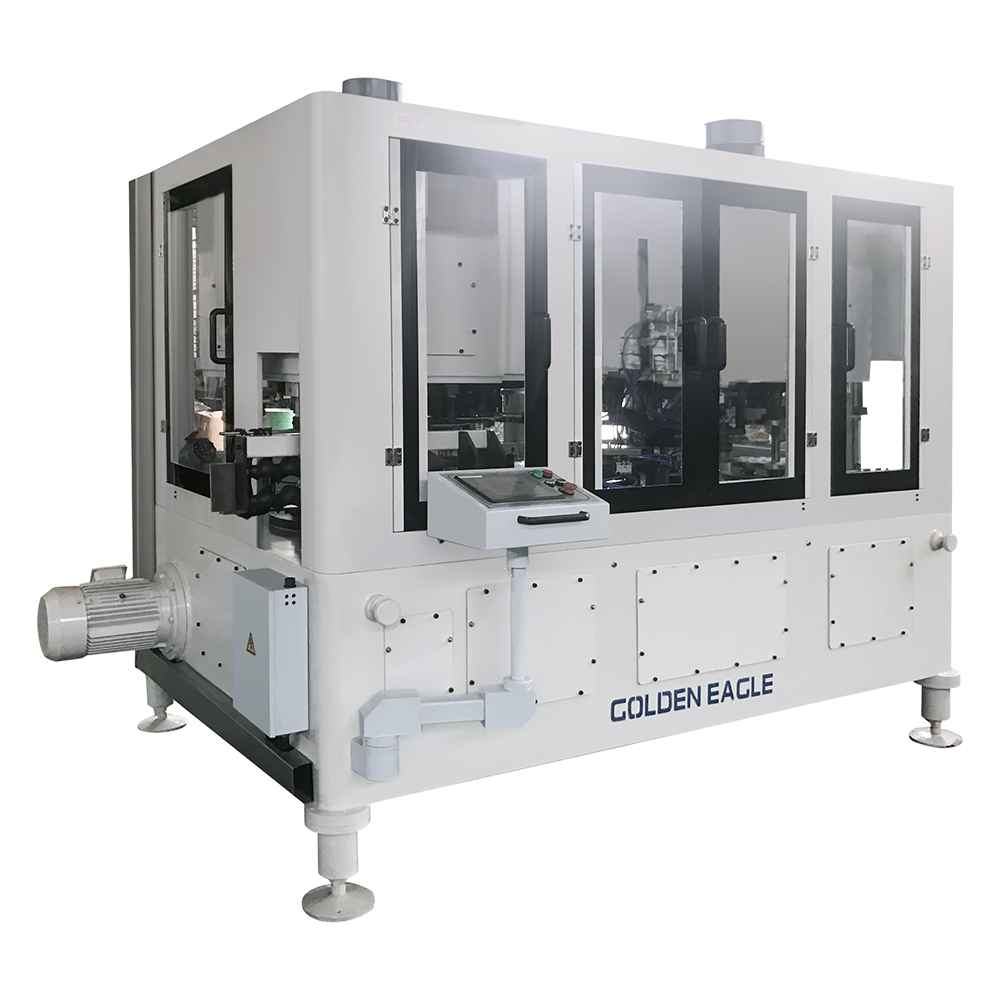

Pentru a oferi un joc complet avantajelor de autocontrol și întreținere la distanță, proiectarea și integrarea sistemului trebuie să îndeplinească anumite standarde tehnice. Sensibilitatea și exactitatea senzorului afectează în mod direct efectul identificării defecțiunilor, iar stabilitatea transmisiei datelor asigură timpul real și fiabilitatea întreținerii la distanță. Mașinile moderne de fabricație a capacului pot fi de obicei echipate cu o platformă de control bazată pe internetul industrial pentru a realiza stocarea în cloud și analiza datelor, care pot suporta algoritmi mai complexi și diagnostic inteligent. În același timp, un design bun al interfeței de utilizator îi ajută pe operatori să înțeleagă intuitiv starea echipamentului și informațiile de alarmă și să îmbunătățească eficiența procesării.

În plus față de suportul hardware și software, producătorii de echipamente oferă, de obicei, un sistem complet de pregătire tehnică și servicii pentru a ajuta clienții să utilizeze pe deplin funcții de autocontrol și de întreținere la distanță. Actualizări regulate ale sistemului și recomandările de întreținere, combinate cu rapoarte de diagnostic inteligente, pot optimiza continuu performanța echipamentelor și poate prelungi durata de viață a echipamentului. În același timp, datele acumulate de utilizatori în timpul funcționării echipamentului oferă, de asemenea, o bază valoroasă pentru îmbunătățirile ulterioare ale proceselor și îmbunătățirile calității produsului.

Odată cu dezvoltarea automatizării industriale și a producției inteligente, nivelul de informații al mașinilor de fabricație a capacului Can Can Can Can va continua să se îmbunătățească, iar funcțiile de autocontractare și de întreținere la distanță vor deveni configurații de bază, ajutând întreprinderile să obțină operațiuni de producție eficiente, stabile și low cost. Prin aceste funcții, întreprinderile nu pot răspunde rapid la problemele întâmpinate în producție, dar pot obține rezultate mai bune în întreținerea preventivă și optimizarea echipamentelor și să promoveze îmbunătățirea nivelului general de fabricație.