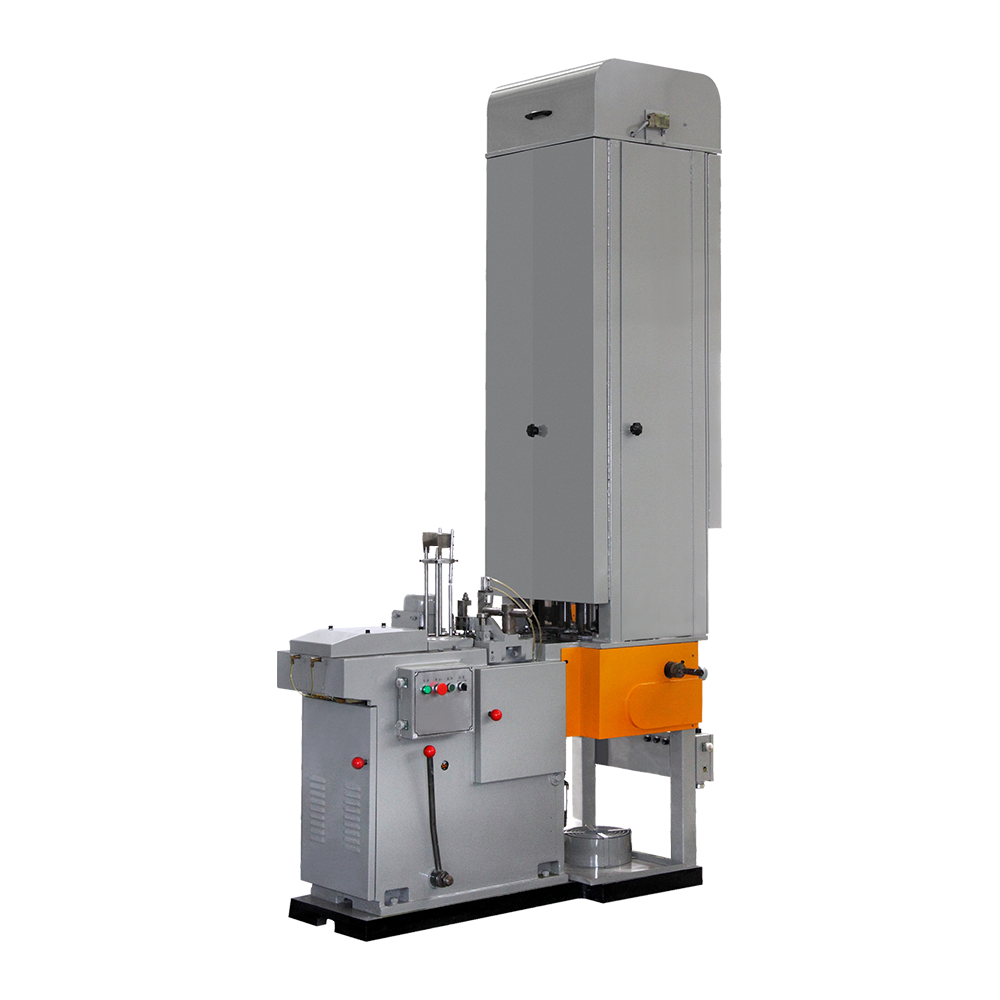

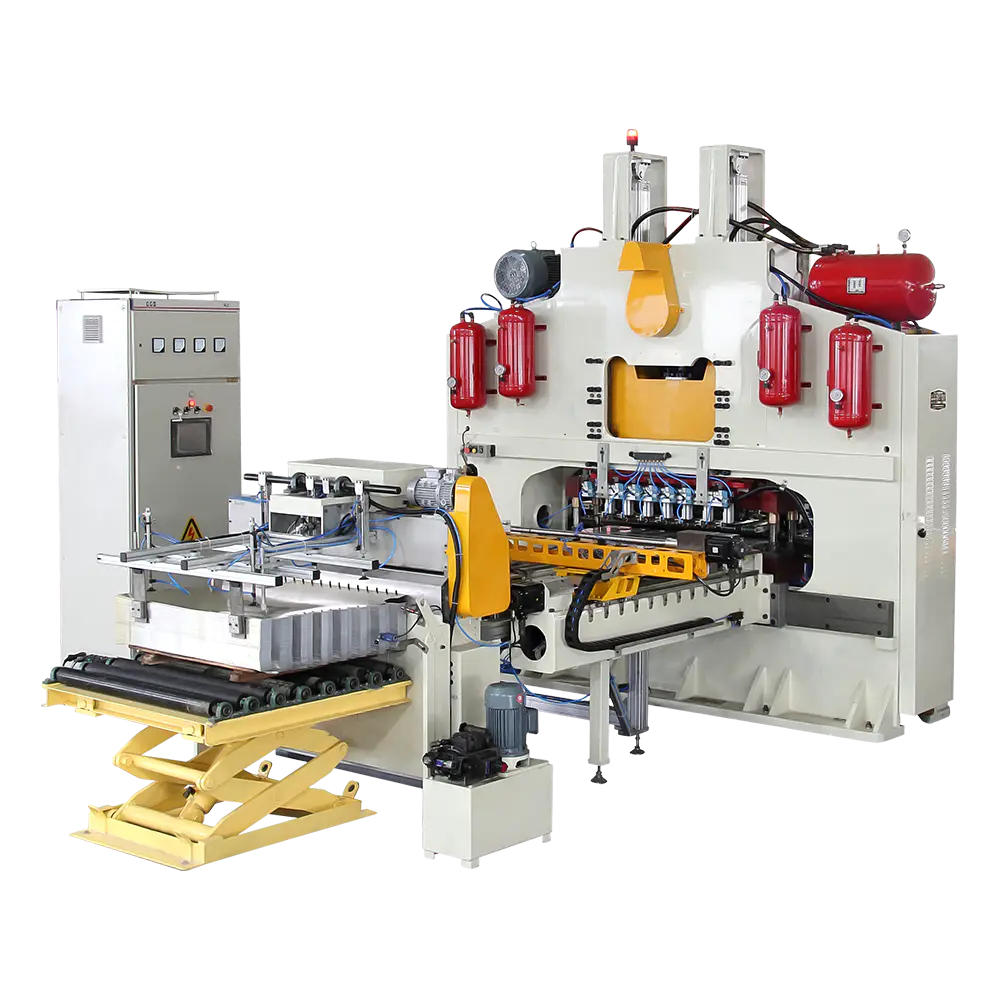

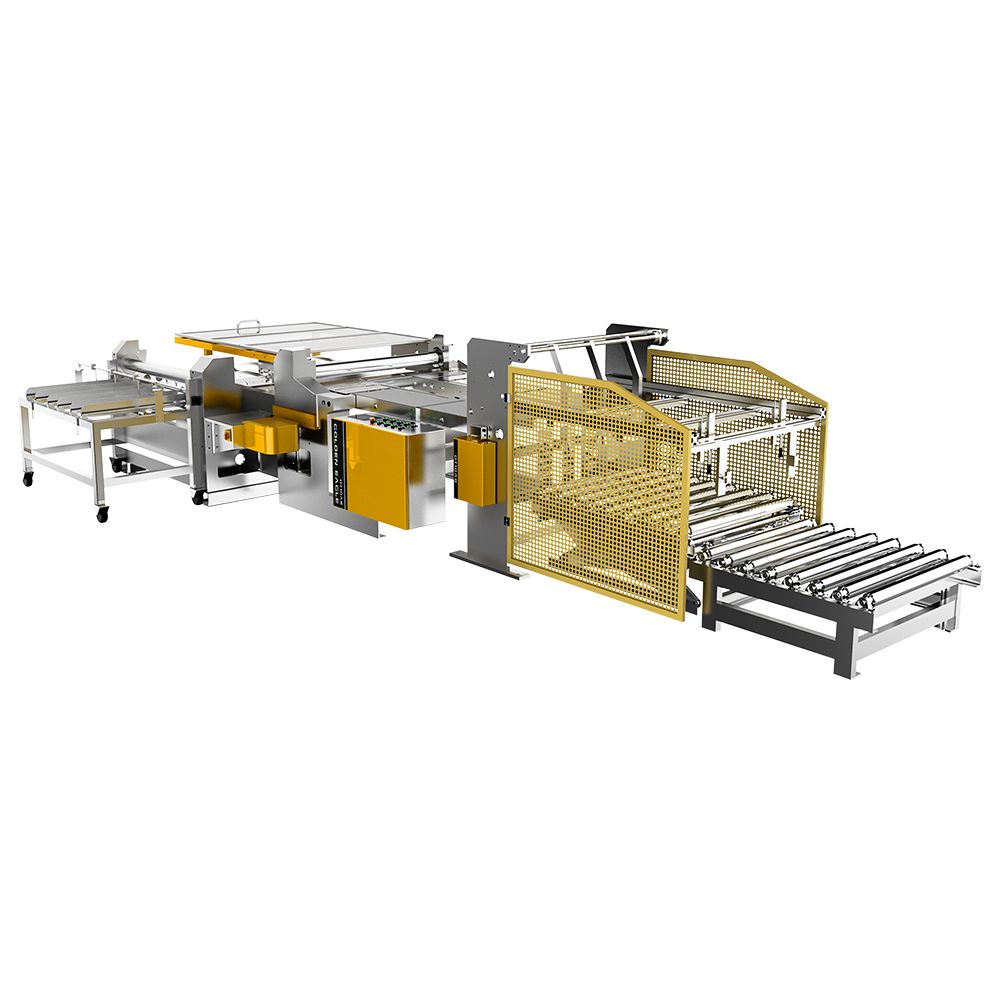

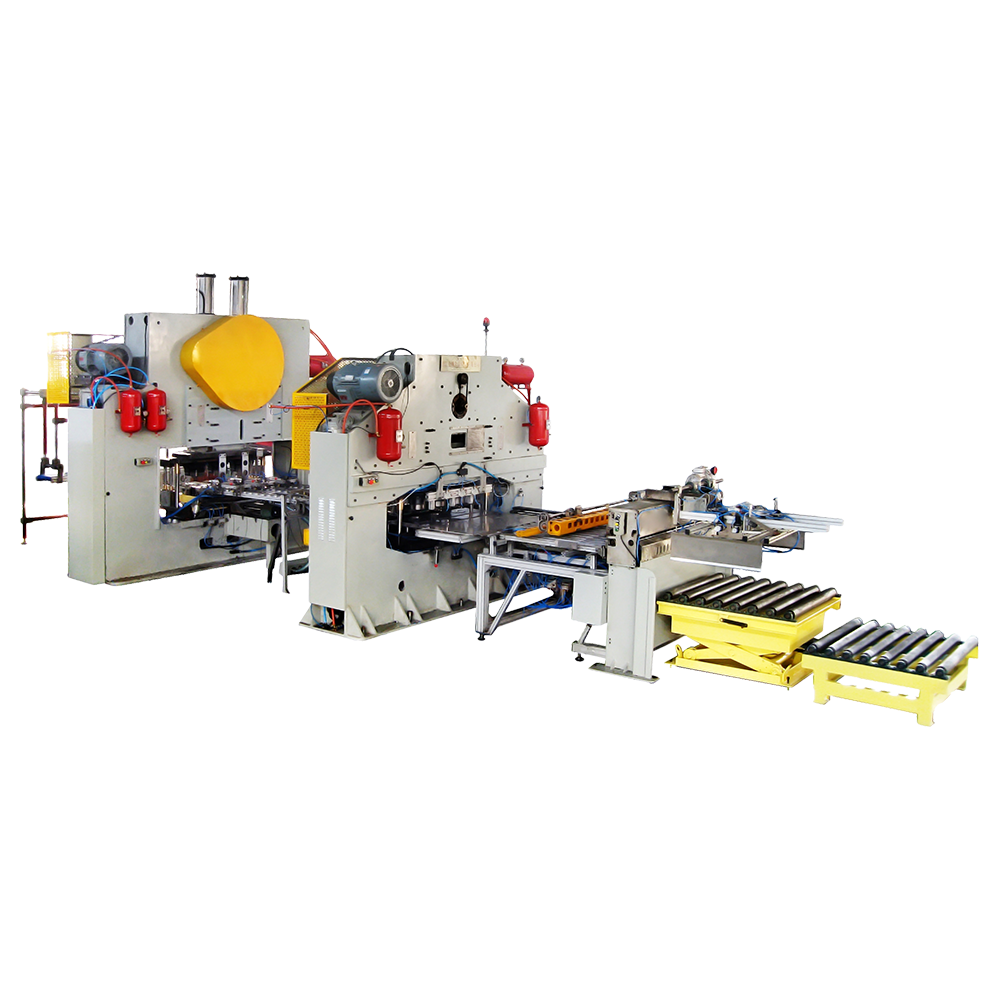

Mașină de fabricare a capacului de staniu poate este un echipament important pentru producerea de staniu poate acoperi capetele, care este utilizat pe scară largă în procesul de producție de ambalaje a alimentelor, băuturilor, chimice și alte industrii. Echipamentul are, de obicei, un grad ridicat de automatizare și poate finaliza mai multe etape, cum ar fi ștampilarea, formarea și instalarea inelelor de tragere de copertine. Cu toate acestea, în operațiunea de producție pe termen lung, echipamentul va avea inevitabil unele probleme comune de eroare. Dacă aceste probleme nu sunt gestionate în timp, acestea pot afecta eficiența producției și chiar pot provoca stagnarea producției.

RIVETING RINETUL DE PLOK

Riveting -ul cu inel de tragere este una dintre cele mai frecvente defecțiuni în mașini de confecționare a capacului din staniu. Această problemă face ca, de obicei, inelul de tragere a stanului să poată acoperi corect să funcționeze corect, afectând funcționalitatea acoperirii. Cauzele de nituire a inelului de tragere liberă includ uzura matriței de nituire, presiunea insuficientă a aerului, deplasarea capului de nituire, etc. Pentru a rezolva această problemă, este necesar să verificați în mod regulat uzura componentelor capului de nituire, să curățați impuritățile în sistemul pneumatic, să ajusteze adâncimea adâncimii sau parametrilor presiunii aerului și să se asigure că inelul de tragere este conectat ferm.

Rivet cu inel de tragere liberă

| Cauza eșecului | Soluţie |

| Mucegaiul de nituire purtat | Verificați în mod regulat uzura matriței și înlocuiți sau reparați după cum este necesar. |

| Presiune insuficientă a aerului | Inspectați sistemul pneumatic, curate impurități și reglați parametrii presiunii aerului. |

| Deplasarea capului de nituire | Verificați și asigurați capul de nituire pentru a vă asigura că este instalat ferm. |

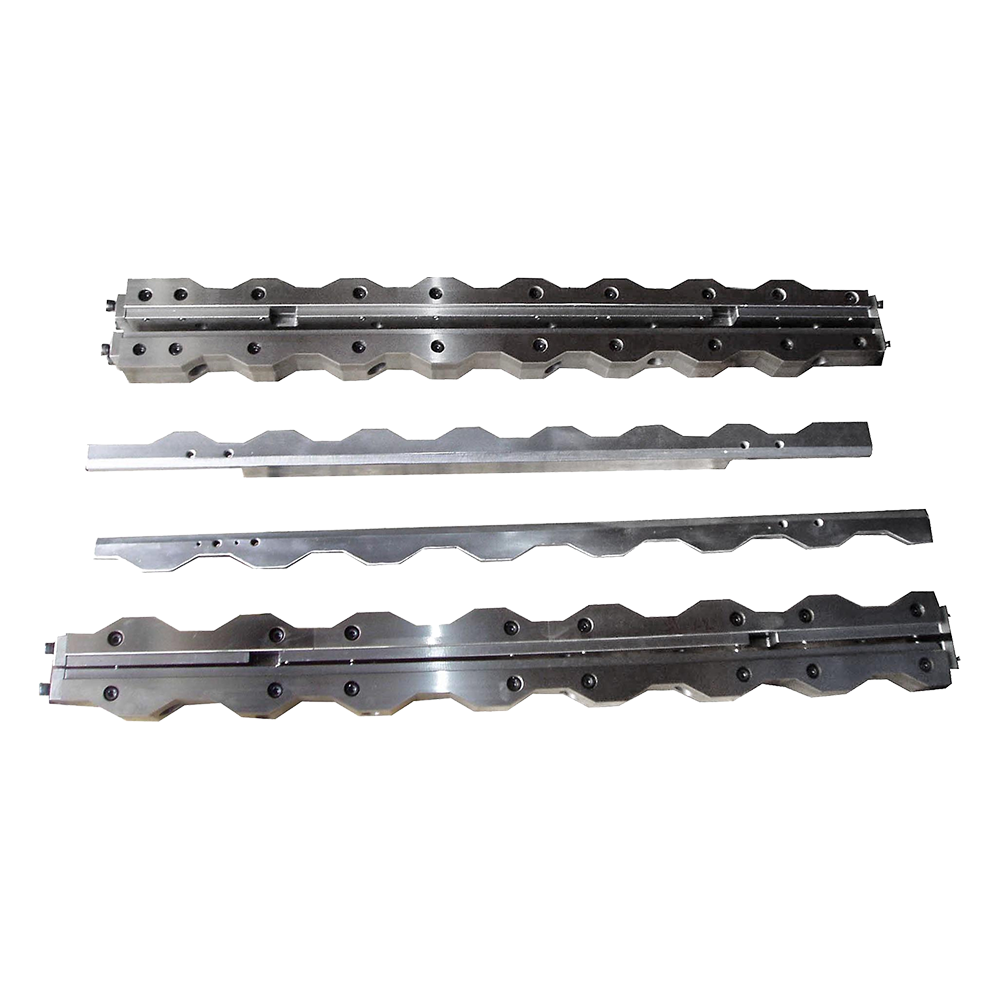

Deteriorarea mucegaiului și fisurile

Deoarece matrița este sub o mare presiune în timpul ștampilării, uzura și deteriorarea de înaltă frecvență sunt inevitabile. După utilizarea pe termen lung, pot apărea fisuri sau prăbușire a marginilor pe suprafața matriței, ceea ce afectează direct calitatea capătului capacului. Deteriorarea mucegaiului este o problemă normală de consum, astfel încât este necesar să verificați în mod regulat starea matriței în funcție de ciclul de utilizare și să înregistrați ciclul de înlocuire și măcinare. În plus, utilizarea matrițelor din oțel din aliaj de înaltă rezistență și menținerea lor lubrifiată va ajuta la extinderea duratei de viață a matriței.

Deteriorarea mucegaiului și fisurile

| Tip de daune | Soluţie | Ciclul de întreținere |

| Fisuri de suprafață | Înlocuiți sau reparați matrița. | Verificați la fiecare 6-12 luni |

| Se prăbușește marginea | Verificați și înlocuiți matrița, asigurând poziții precise de ștampilare. | Verificați în funcție de condițiile de utilizare. |

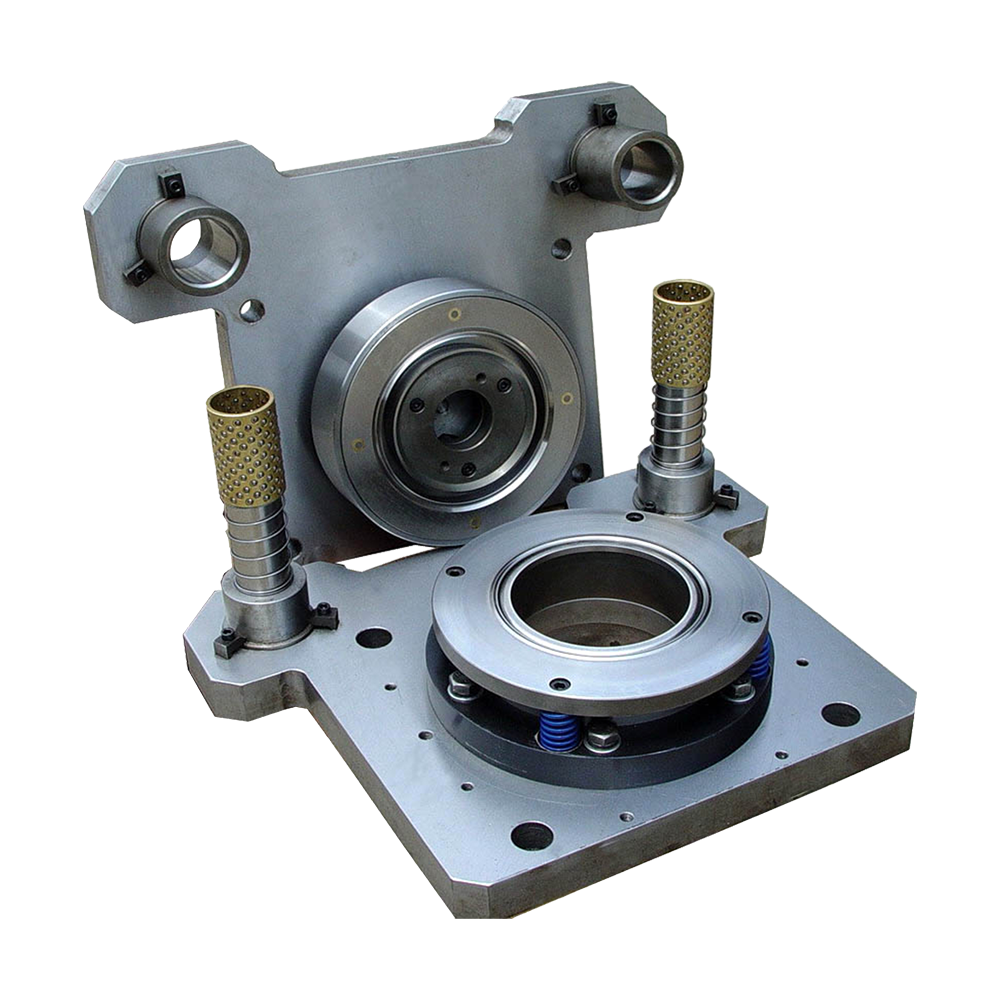

Offset de poziție de ștampilare

Offset -ul poziției de ștampilare este o altă defecțiune comună în staniu poate acoperi mașinile de fabricație. Dacă alimentarea este inegală, matrița nu este instalată corect sau semnalul de feedback al senzorului este greșit în timpul procesului de ștampilare, poziția de ștampilare poate fi compensată. Această compensare va afecta calitatea structurală a capătului capacului, provocând margini inegale sau perforații inexacte ale capătului capacului, afectând astfel performanța de etanșare și aspectul produsului. Pentru a rezolva această problemă, este necesar să verificați în timp ghidul de alimentare, să recalibrați centrul de mucegai și să verificați dacă senzorul sau sistemul servo răspund cu exactitate.

Offset de poziție de ștampilare

| Cauza eșecului | Soluţie |

| Hrănire neuniformă | Inspectați și reglați ghidul de alimentare pentru a asigura hrănirea uniformă. |

| Instalare incorectă a matriței | Asigurați instalarea corectă și re-aliniați centrul de mucegai. |

| Eroare de feedback senzor | Calibrați senzorul și asigurați -vă că funcționează corect. |

Eșecul sistemului de control electronic

Eșecurile sistemului de control electronic se manifestă de obicei ca probleme precum blocajul programului PLC, defecțiunea ecranului tactil, întârzierea semnalului senzorului, etc. În timpul funcționării pe termen lung, aceste defecțiuni ale sistemului de control electronic pot afecta funcționarea normală a echipamentului sau chiar pot determina închiderea echipamentului. Eșecurile sistemului de control electronic sunt de obicei cauzate de linii libere, sursă de alimentare instabilă sau componente de îmbătrânire. Pentru a preveni această problemă, este recomandat să verificați în mod regulat conexiunea circuitului electric, să mențineți interiorul dulapului de control curat și să se usuce și să efectueze în mod regulat antecții de sine pentru a asigura funcționarea stabilă a sistemului.

Eșecul sistemului electric

| Tip de eroare | Cauză posibilă | Măsuri preventive |

| Programul PLC Freeze | Cablare liberă sau îmbătrânire a componentelor | Inspectați regulat cablarea și curățați dulapul de control. |

| Eșecul ecranului tactil | Daune fizice sau probleme de software | Asigurați -vă că ecranul tactil nu este deteriorat și evitați impacturile grele. |

| Întârzierea semnalului senzorului | Componente de îmbătrânire sau aliniere necorespunzătoare a senzorului | Verificați în mod regulat senzorii și recalibrați -le. |

Blocaj sau descărcare slabă de deșeuri

Blocarea sau descărcarea slabă a deșeurilor determină, de obicei, echipamentul să se blocheze, afectând continuitatea producției. Astfel de probleme pot fi cauzate de acumularea de deșeuri la portul de descărcare, de blocarea sistemului de transport sau de eșecul comutatorului de control electric pentru a răspunde. Dacă nu este manipulat la timp, poate determina închiderea liniei de producție și afectează eficiența producției. Pentru a evita această problemă, este necesar să curățați în mod regulat canalul de deșeuri, verificați dacă sistemul de transmitere a deșeurilor este neobstrucționat și să vă asigurați că comutatorul de control electric funcționează corect.

Blocarea deșeurilor sau descărcarea slabă

| Cauza eșecului | Soluţie |

| Acumularea în portul de descărcare | Curățați regulat canalul de deșeuri pentru a asigura descărcarea lină. |

| Sistem de transport blocat | Inspectați sistemul de transport pentru blocaje, curele transportoare și motoare curate. |

| Eșecul comutatorului de control electric | Verificați și asigurați -vă că întrerupătoarele de control electric funcționează corect. |

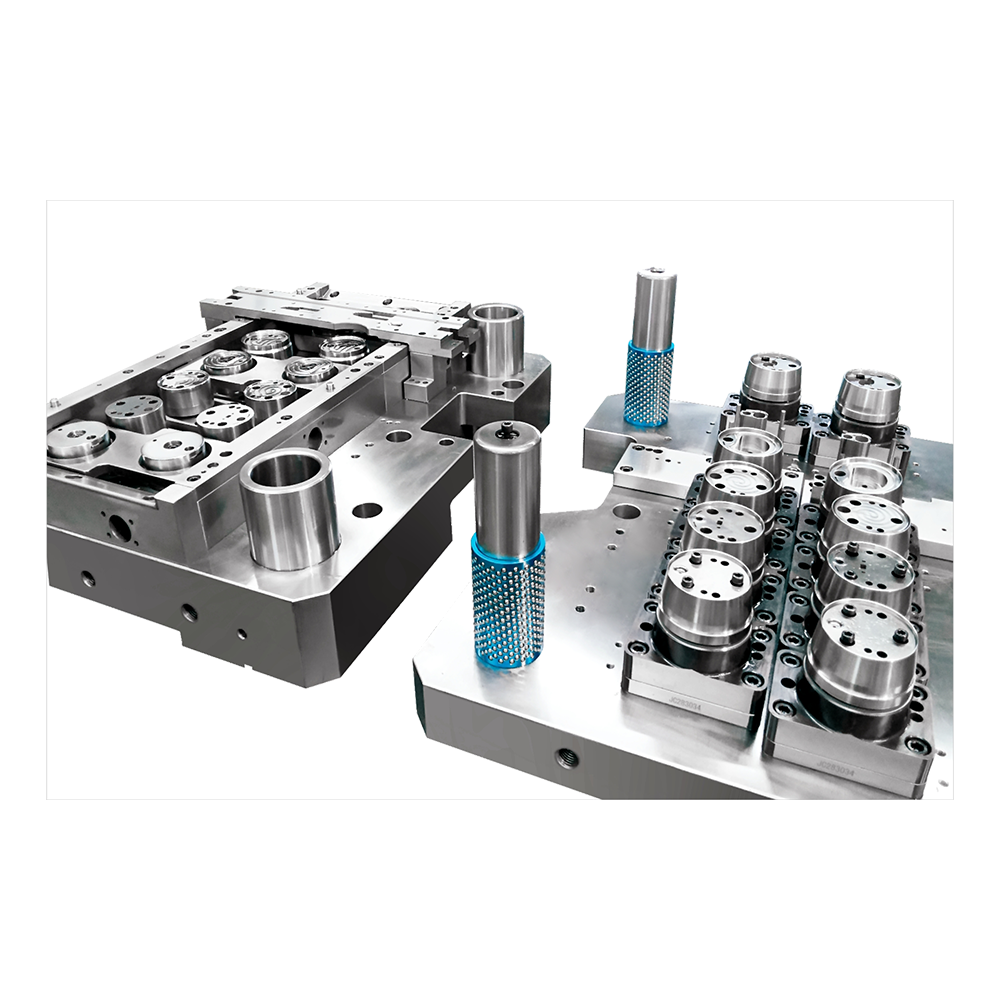

Instalarea automată inexactă a inelelor de tragere

Instalarea automată inexactă a inelelor de tracțiune este o altă problemă comună a mașinilor de fabricație a capacului de staniu. Această problemă este de obicei legată de poziționarea inexactă a inelului de tracțiune și de controlul instabil al presiunii. Dacă poziția inelului de tragere se abate, inelul de tragere de la capătul capacului de staniu poate fi instalat normal, afectând efectul de utilizare al produsului. Pentru a rezolva astfel de probleme, este necesar să verificați în mod regulat senzorii sistemului de instalare a inelului de tragere, să reglați sistemul de control al presiunii și să vă asigurați că precizia echipamentului se află în intervalul setat.

Instalare inexică inexată inexactă

| Cauza eșecului | Soluţie |

| Poziționarea incorectă a inelului de tragere | Reglați senzorul și sistemul de poziționare pentru a asigura instalarea exactă a inelului de tragere. |

| Controlul presiunii instabil | Verificați sistemul pneumatic, curățați conductele pneumatice și reglați presiunea. |

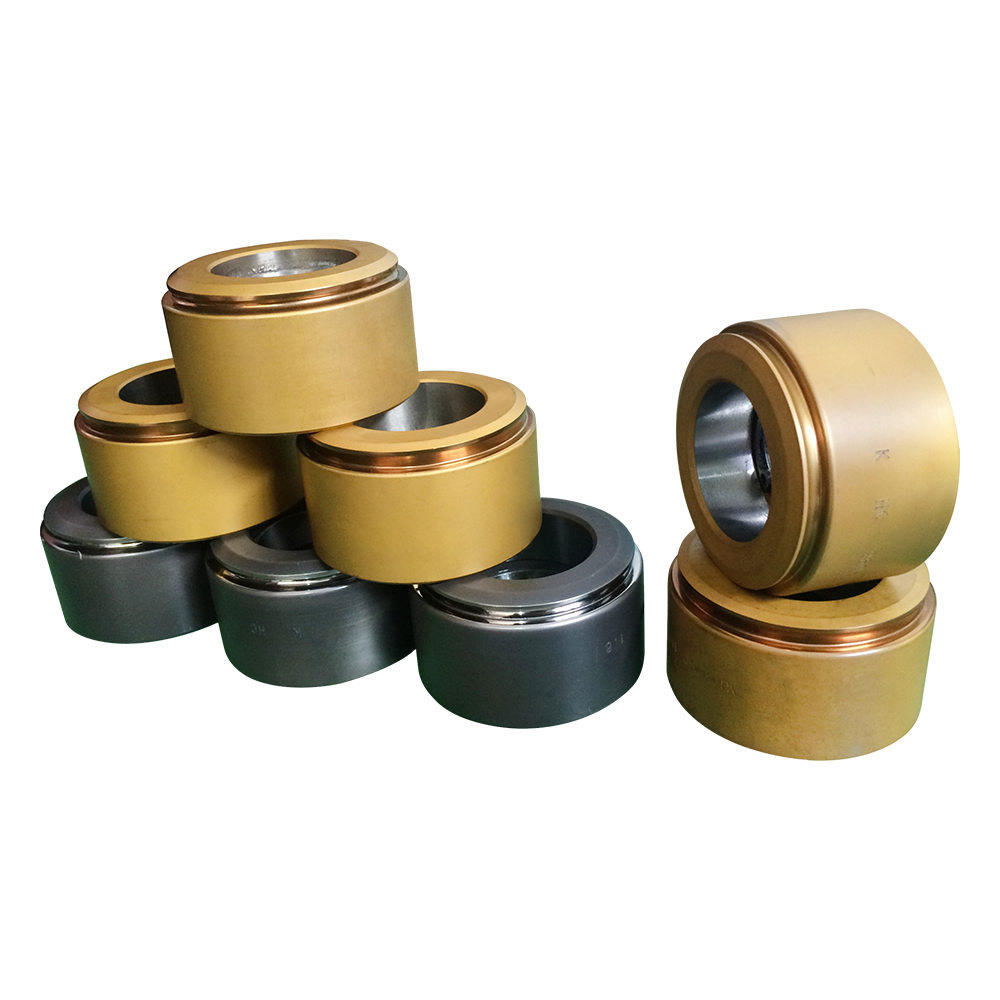

Uzura sau defecțiunea pieselor mecanice

Multe piese mecanice din staniu pot face o mașină de confecționare a capacului (cum ar fi angrenajele, rulmenții, șinele de ghidare etc.) pot purta sau eșua după funcționarea pe termen lung. Aceste uzuri pot determina echipamentul să funcționeze inegal sau chiar să se închidă. Pentru a evita astfel de probleme, este recomandat să verificați și să ungeți în mod regulat piesele mecanice pentru a le asigura funcționarea normală. Și verificați în mod regulat uzura pieselor mecanice și înlocuiți piesele cu o uzură mai serioasă în timp.

Uzură mecanică sau defecțiune

| Tip de eroare | Soluţie | Ciclul de întreținere |

| Uzură de viteză | Verificați în mod regulat uzura de viteză și înlocuiți -vă atunci când este necesar. | Verificați la fiecare 3-6 luni |

| Daune care rulează | Inspectați starea de ungere și înlocuiți rulmenții deteriorați. | Verificați în funcție de condițiile de uzură. |

Eșecul excesiv de temperatură sau de răcire

Procesul de ștampilare de înaltă frecvență a mașinii de confecționare a capacului de la cositor generează multă căldură. Dacă sistemul de răcire al echipamentului nu reușește, acesta poate determina supraîncălzirea echipamentului, afectând astfel eficiența producției sau chiar deteriorarea echipamentului. Temperatura excesivă este de obicei cauzată de fluxul insuficient de apă de răcire, defecțiunea ventilatorului de răcire sau blocajul chiuvetei de căldură. Pentru a preveni această problemă, este necesar să verificați regulat starea de lucru a sistemului de răcire, să curățați radiatorul și să vă asigurați că fluxul de lichid de răcire este normal.

Eșec la temperatură ridicată sau sistem de răcire

| Cauza eșecului | Soluţie |

| Flux insuficient de apă de răcire | Verificați pompa sistemului de răcire pentru a asigura un debit neted al apei. |

| Eșecul ventilatorului de răcire | Verificați motorul ventilatorului pentru a vă asigura că funcționează corect. |

| Chiuveta de căldură blocată | Curățați chiuveta de căldură pentru a menține o disipare bună a căldurii. |