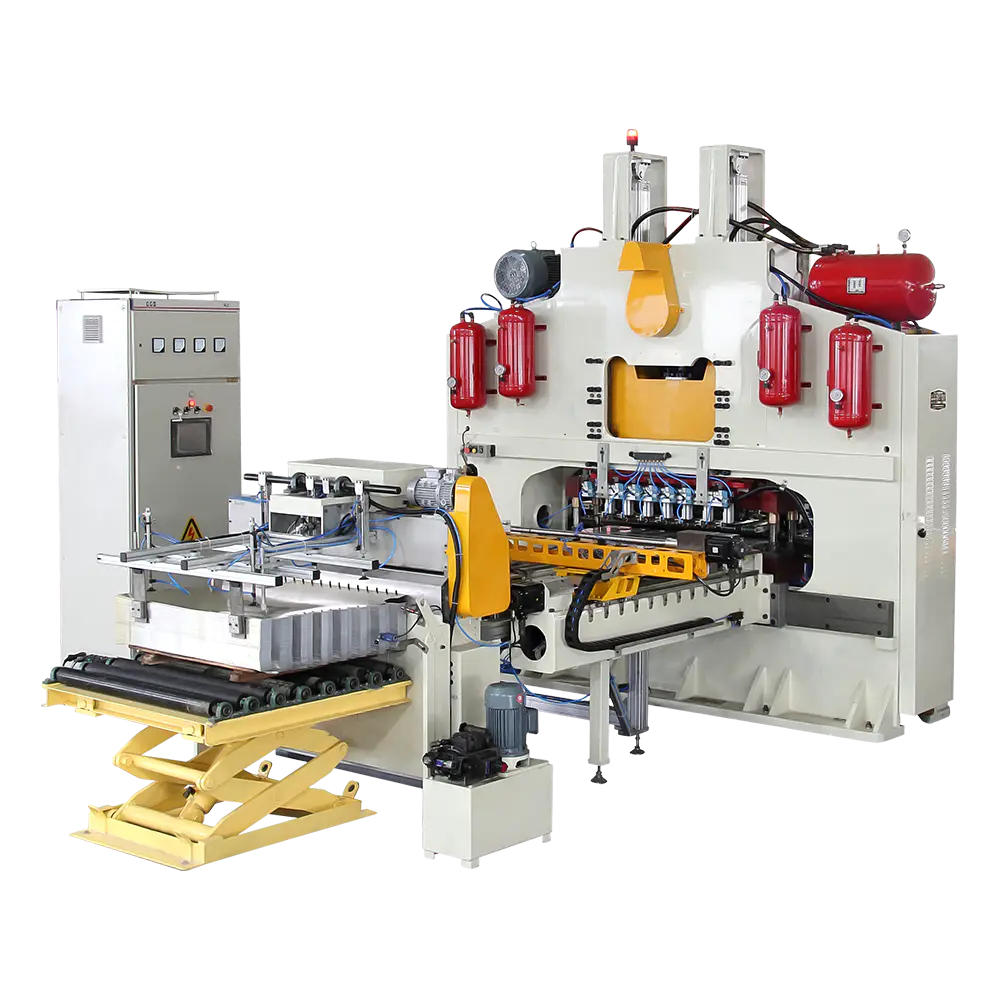

Funcții principale: ștampilare și formare automată

Funcția de bază a Mașină de fabricare a capacelor EOE este să ștampileze și să formeze bobine metalice în capace. Procesul implică mai multe etape, inclusiv pre-formare, prelucrarea marginilor, perforarea găurilor și instalarea inelelor de tragere. Acest lucru se realizează prin mai multe matrițe și ștampilare de înaltă frecvență, permițând un grad ridicat de automatizare în medii de producție pe scară largă.

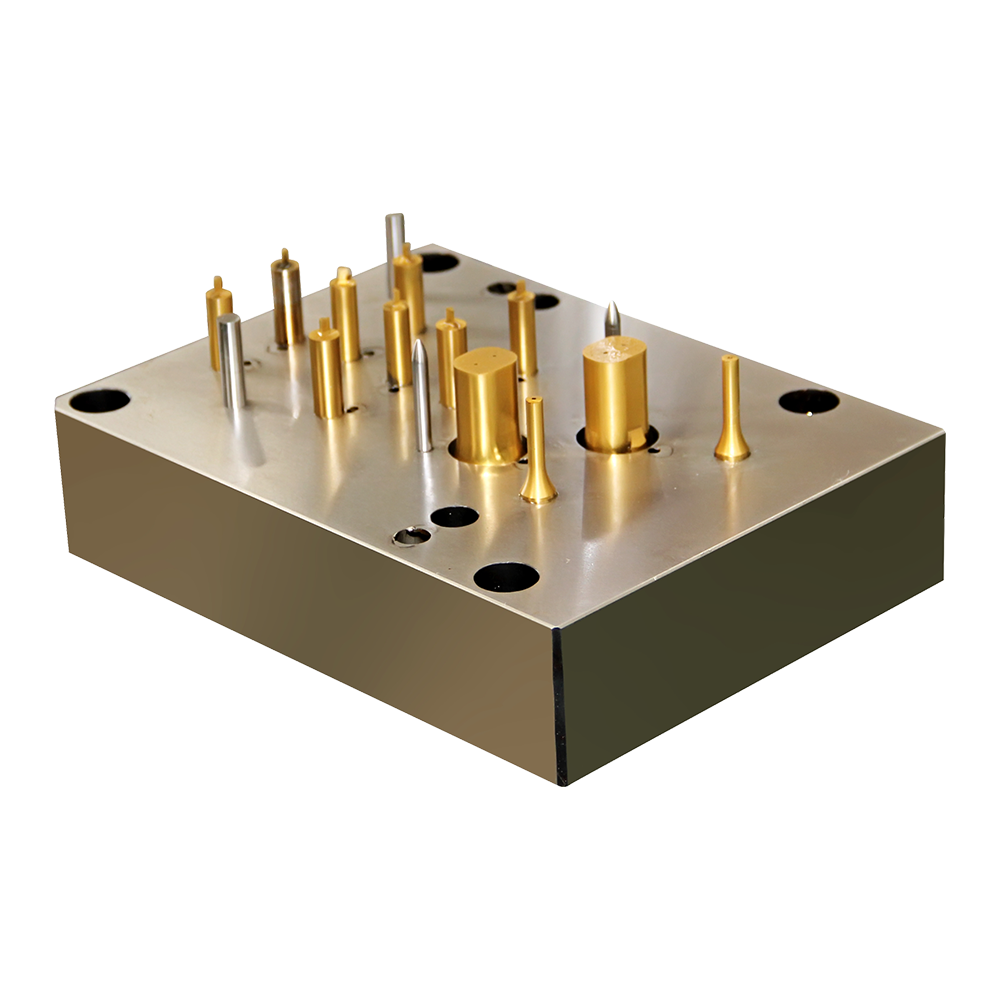

Factorii cheie, cum ar fi precizia ștampilării influențează în mod direct performanța de sigilare și experiența utilizatorului capacului. Sistemele de hrănire servo-de înaltă calitate și matrițele de înaltă rezistență sunt utilizate de obicei pentru a asigura o producție precisă și constantă.

| Pasul procesului | Descriere | Importanţă |

| Pre-formare | Formarea bobinei metalice într -o formă inițială a capacului | Asigură dimensiunile și structura corectă a capacului înainte de procesarea ulterioară |

| Procesarea marginilor | Tunderea marginilor capacului pentru a se asigura că nu vor rămâne burr -uri | Critic pentru menținerea unui sigiliu curat și pentru evitarea deșeurilor de materiale |

| Punching de gaură | Crearea unei gauri centrale pentru instalarea inelului de tragere | Asigură că capacul este funcțional pentru utilizarea prevăzută |

| Trageți inelul de instalare | Atașarea inelului de tragere în siguranță la capac | Esențial pentru funcționalitatea și siguranța adecvată a capacului |

Adaptarea materialelor și instalarea inelului de tragere

Capacele EOE Mașini de confecționare pot prelucra bobine cu grosimi și materiale variate. Această adaptabilitate permite producătorilor să producă capace de dimensiuni și materiale diferite, cum ar fi aluminiu, tinplate sau alte aliaje metalice specializate. Instalarea inelelor de tracțiune este un pas crucial, în care controlul precis al presiunii și poziționarea precisă asigură siguranța și capacitatea de utilizare a produsului final.

Dacă inelul de tragere este slab poziționat sau nituit vag, acesta poate afecta negativ funcționalitatea capacului, compromitând sigiliul și ușurința de deschidere.

| Tip de material | Tip capac adecvat | Gama de grosime |

| Aluminiu | Capacele standard de băuturi | 0,20-0,35 mm |

| Tinplate | Capacele produselor alimentare | 0,30-0,45 mm |

| Aliaje de specialitate | Capace farmaceutice | 0,25-0,40 mm |

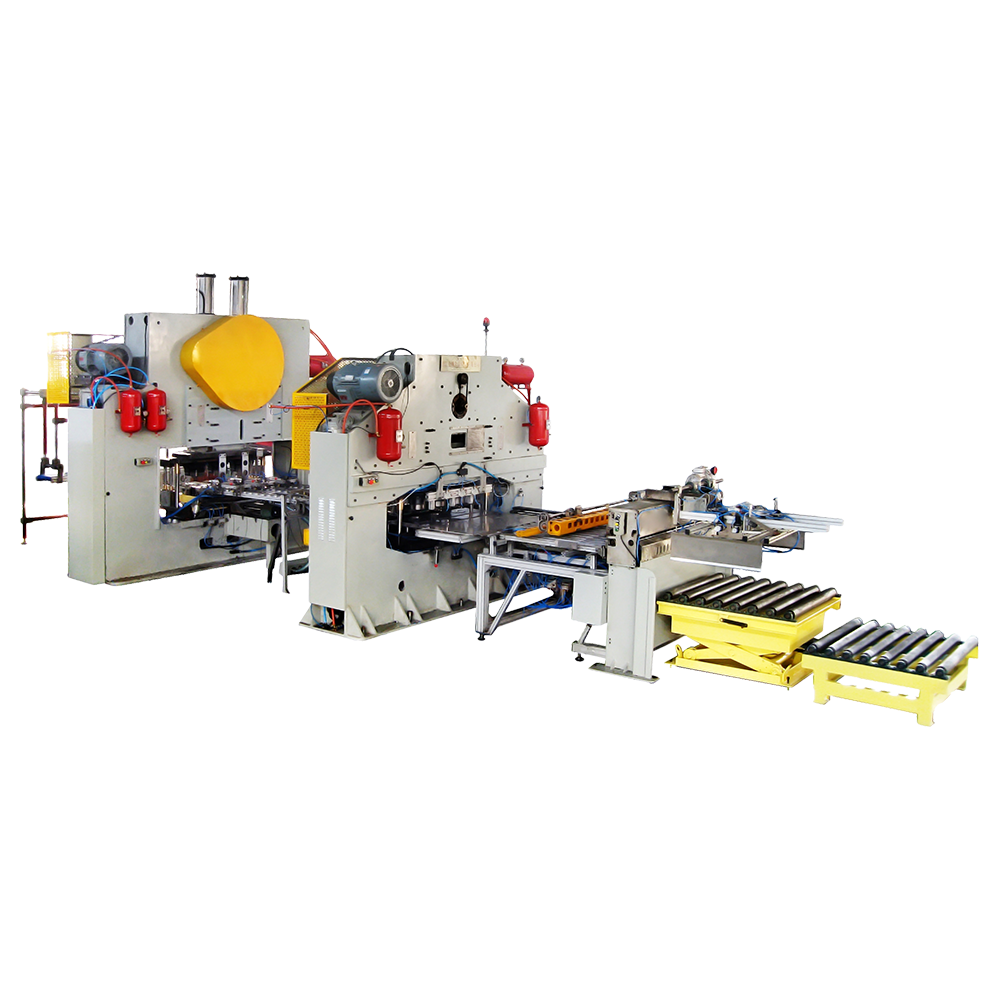

Înlocuirea mucegaiului și reglarea dimensiunii

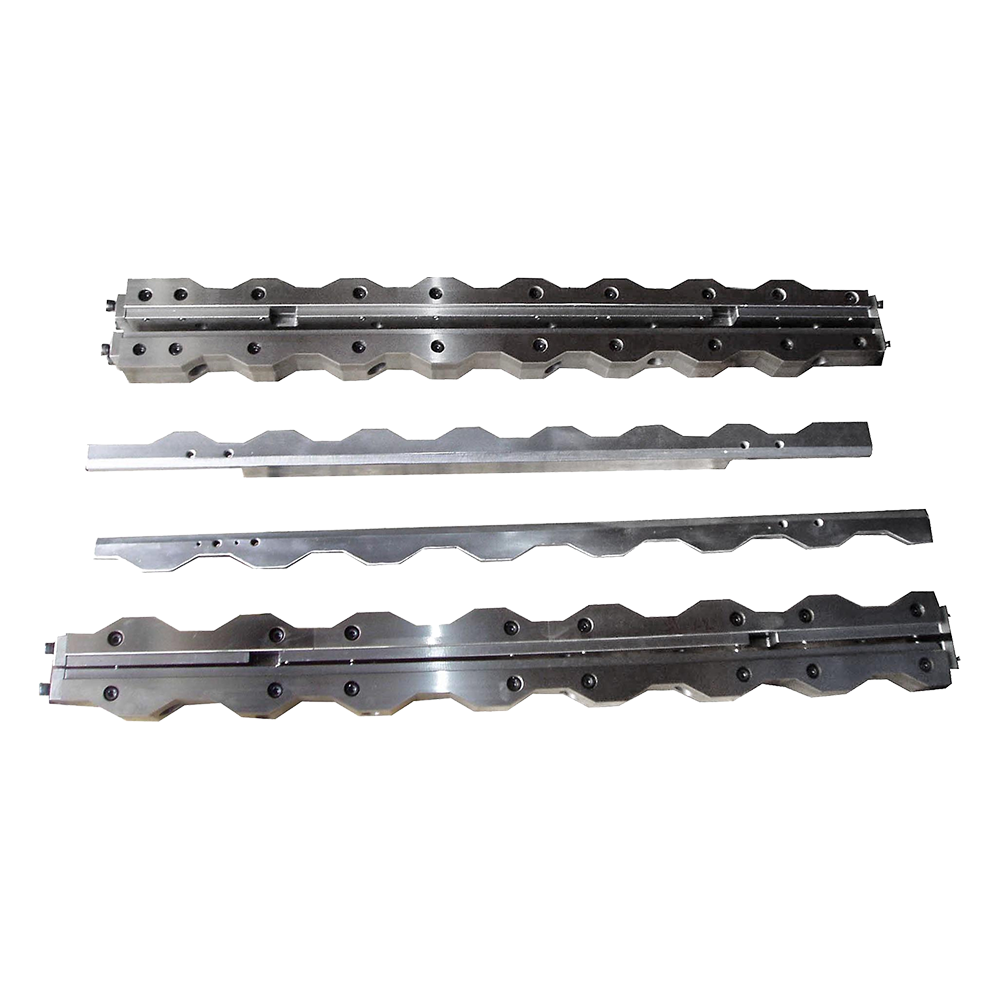

Producția de diferite tipuri de capace necesită matrițe cu specificații diferite. Unele mașini moderne de confecționare a capacelor EOE sunt proiectate pentru a permite înlocuirea rapidă a matriței, reducând timpul de oprire și îmbunătățind flexibilitatea producției. Interfața de mucegai a mașinii este de asemenea critică, deoarece ajută la asigurarea poziționării precise și a modificărilor eficiente ale matriței. Acest proces de ajustare poate implica modificări la lățimea de alimentare, deplasarea ștampilării și poziția senzorului.

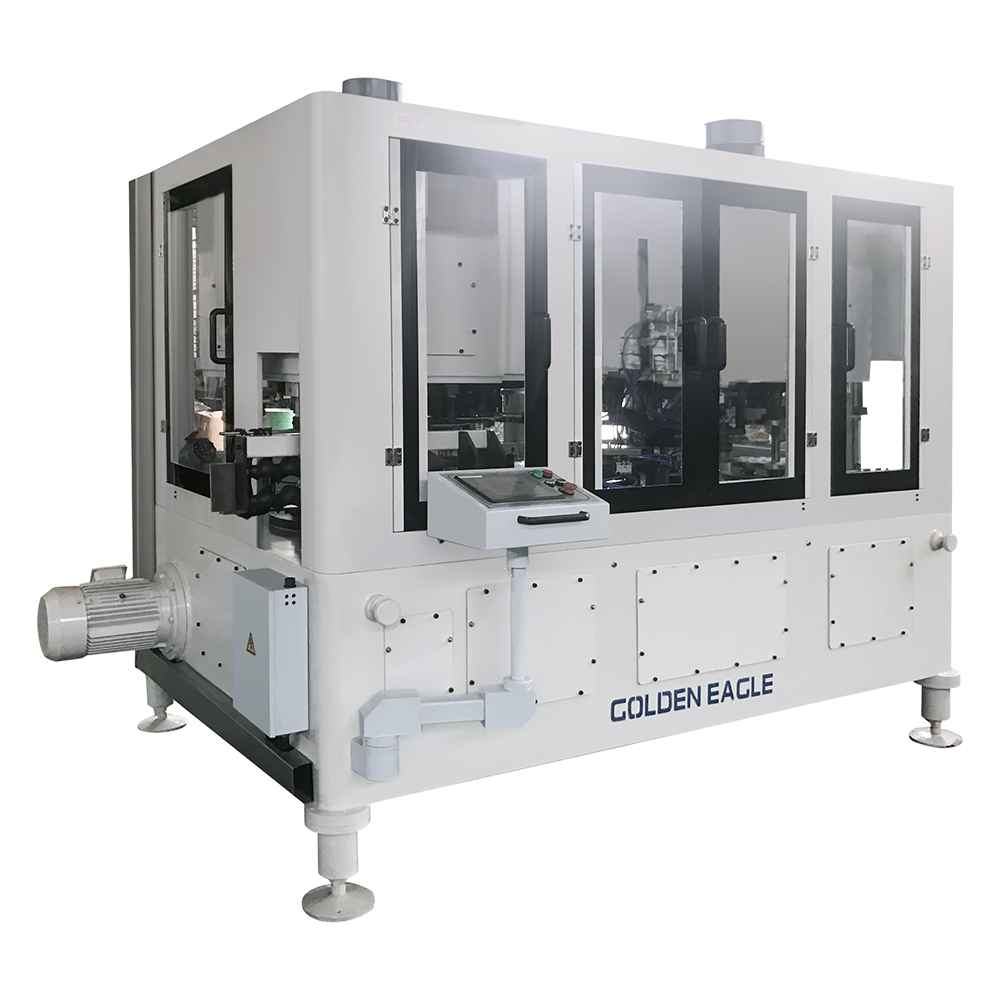

Detectarea automată și descărcarea deșeurilor

Cele mai recente mașini de fabricare a capacelor EOE sunt echipate cu sisteme de detectare avansate care pot identifica și elimina automat produsele defecte de pe linia de producție. Aceste sisteme pot detecta probleme precum inele de tragere lipsă, dimensiuni incorecte ale găurilor sau burrs de margine. Sistemele automate de descărcare de deșeuri ajută, de asemenea, să mențină producția fără probleme prin colectarea fierberii și transportul acesteia într -o zonă desemnată pentru eliminare.

| Tip de defecte | Metoda de detectare | Acțiuni întreprinse |

| Inelul de tragere lipsă | Detectarea vizuală sau a senzorilor | Respingeți capacul și scoateți din linia de producție |

| Edge burrs | Senzor de detectare a marginilor | Îndepărtați automat capacele defecte |

| Găuri neregulate | Senzor de mărime a găurii | Respingeți automat capacele defecte de pe linie |

Legătura echipamentelor și gestionarea datelor

Pentru a optimiza eficiența, capacele EOE care fac mașini să funcționeze adesea în combinație cu echipamente de alimentare, transportoare și linii de ambalare. Aceste sisteme sunt de obicei integrate și controlate printr -un PLC central sau un computer industrial. Caracteristicile de colectare a datelor permit operatorilor să urmărească valorile de performanță, cum ar fi producția, rata de eșec și consumul de energie.

| Metric | Tip de date | Scop |

| Rata de ieșire | Număr de producție | Monitorizează productivitatea și eficiența |

| Rata de eșec | Frecvența de eroare | Identifică problemele potențiale și timpul de oprire |

| Consumul de energie | Consumul de energie | Ajută la monitorizarea costurilor operaționale și la identificarea ineficiențelor |

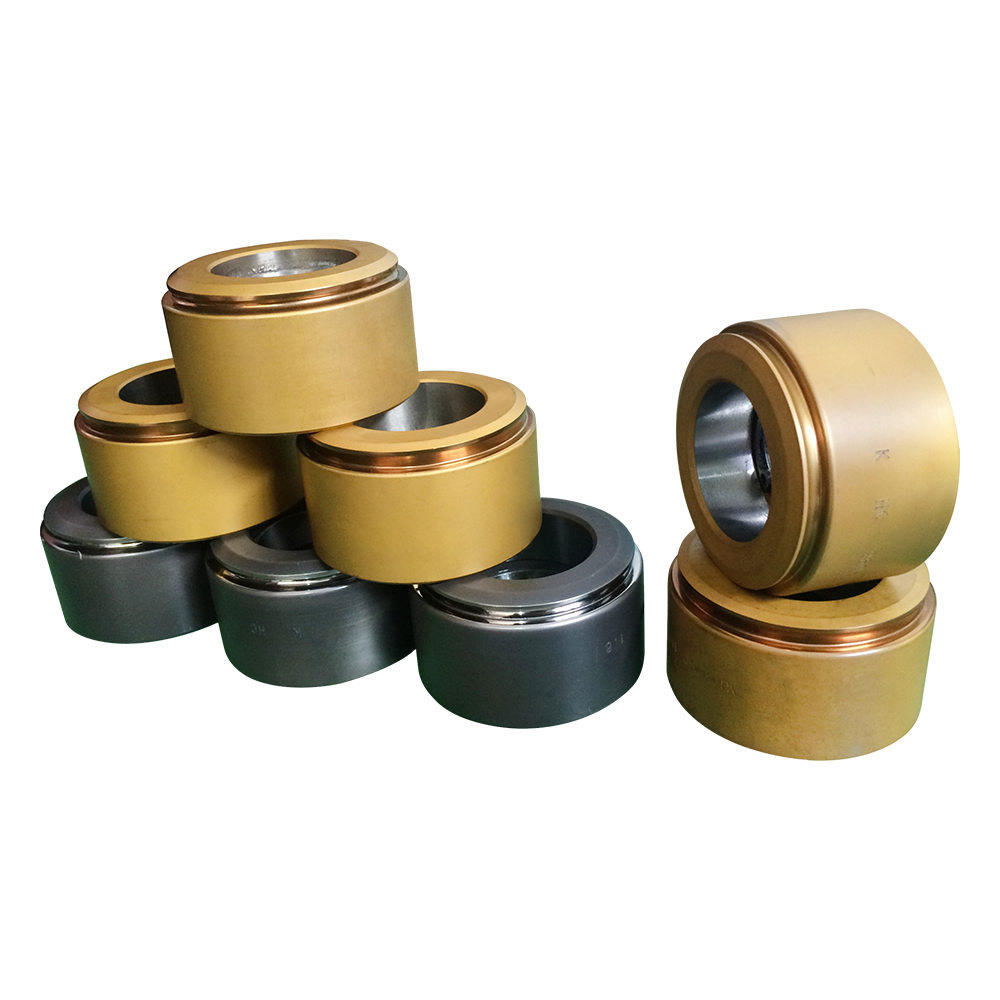

Defecțiuni comune: nituri cu inel de tragere liberă

Una dintre cele mai frecvente probleme cu mașina de fabricare a capacelor EOE este un nit de inel de tracțiune. Acest lucru poate determina eșecul inelului de tragere în timpul utilizării, ceea ce face ca capacul să fie dificil sau imposibil de deschis. Cauzele acestei probleme includ adâncimea necorespunzătoare a nitului, presiunea insuficientă a aerului sau uzura pe matrița de nituire.

Pentru a preveni acest lucru, este esențial să verificați în mod regulat componentele capului de nit, să curățați sistemul pneumatic pentru a evita blocajele și pentru a vă asigura că presiunea aerului este setată la parametrii corecți.

| Cauza | Soluţie |

| Adâncimea necorespunzătoare a nitului | Reglați adâncimea de nituire la specificațiile producătorului |

| Presiune insuficientă a aerului | Curățați sistemul pneumatic, verificați dacă există scurgeri |

| Mucegaiul de nit | Înlocuiți sau macinați matrița de nituire |

Purtând și crăpături

Uzura și fisurile sunt inevitabile datorită procesului de ștampilare de înaltă frecvență, care accelerează uzura pe matrițe. În timp, acest lucru poate duce la fisuri sau degradarea suprafeței, afectând calitatea produsului final.

Inspecțiile și întreținerea periodică sunt necesare pentru a monitoriza starea de mucegai. Înlocuirea sau șlefuirea matrițelor uzate poate ajuta la prevenirea opririlor de producție. Aliajele de înaltă rezistență pot prelungi durata de viață a matrițelor.

| Tip de daune | Acțiune recomandată | Interval de întreținere |

| Fisuri de suprafață | Înlocuiți sau macinați matrița | La fiecare 6-12 luni |

| Se prăbușește marginea | Inspectați și înlocuiți matrița | După cum este necesar |

Blocarea deșeurilor sau descărcarea slabă

Problemele de descărcare de deșeuri, cum ar fi blocajele din canalul de deșeuri sau blocarea în sistemul transportor, pot provoca timpul de oprire a echipamentelor și producția lentă. Aceste probleme apar de obicei din deșeuri acumulate la portul de descărcare sau defecțiuni în sistemul de transport de deșeuri.

Întreținerea de rutină ar trebui să se concentreze pe curățarea porturilor de descărcare și asigurarea senzorilor și motoarelor funcționează corect. Verificările periodice ale sistemului de transport de deșeuri sunt esențiale.

| Emisiune | Rezoluţie | Acțiune de întreținere |

| Descărcați blocajul portului | Curățați deșeurile acumulate | Verificați în mod regulat blocajele |

| Jam de sistem transportor | Inspectați și curățați sistemul de transport | Verificați fricțiunile transportoare pentru frecare |

| Senzor sau defecțiune motorie | Verificați alinierea senzorului și starea motorului | Inspecție și calibrare regulată |

Eșecul sistemului electric

Eșecurile electrice, cum ar fi blocajul PLC, problemele ecranului tactil sau întârzierile senzorului, pot perturba operațiunile. Aceste probleme sunt de obicei cauzate de cabluri slabe, surse de alimentare instabile sau componente de îmbătrânire.

Verificări de rutină ale conexiunilor de cablare, menținerea dulapurilor de control curate și uscate și efectuarea auto-diagnosticelor obișnuite pot ajuta la evitarea timpului de oprire neplanificat din cauza problemelor electrice.