Pe măsură ce scara de producție a industriei alimentare și a băuturilor continuă să se extindă, consumul de energie al echipamentelor de fabricație a primit o atenție largă. Ca unul dintre echipamentele de producție de bază, consumul de energie al băuturilor alimentare poate face mașini în timpul funcționării afectează în mod direct controlul costurilor și capacitățile de dezvoltare durabilă a întreprinderilor.

Prezentare generală a surselor de consum de energie

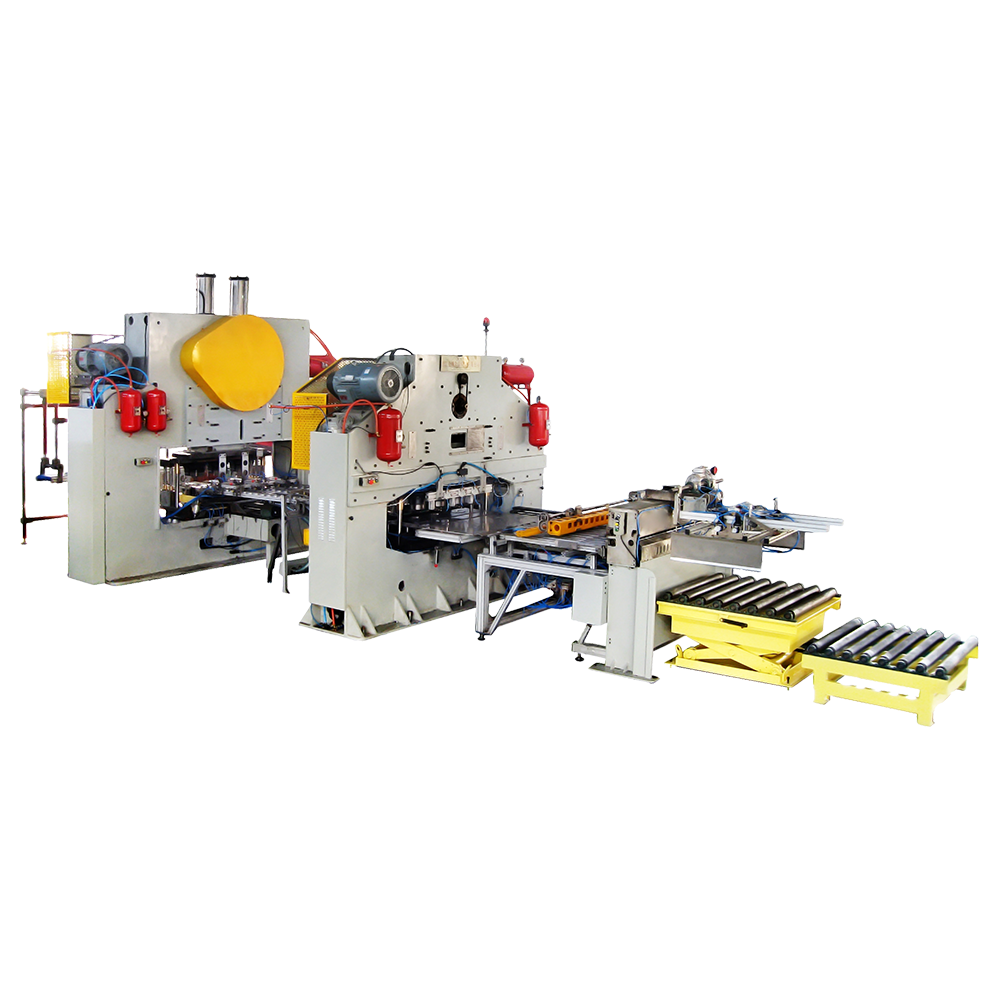

Principalul consum de energie al Băuturile alimentare pot face mașini Provine din mai multe aspecte: unul este dispozitivul de acționare (cum ar fi motorul principal, motorul de alimentare); Al doilea este sistemul de energie termică (cum ar fi încălzirea și uscarea sudării); Al treilea este sistemul auxiliar (cum ar fi compresia aerului, hidraulica, răcirea etc.); Al patrulea este puterea necesară pentru funcționarea sistemului de control. Obiectivul controlului consumului de energie este de a îmbunătăți raportul eficienței energetice, reducerea pierderilor de așteptare și optimizarea structurii de transmisie.

Tehnologia de economisire a energiei a sistemului motor

Echipamentele moderne de conserve folosesc în mare parte motoare cu frecvență variabilă sau motoare servo, care pot regla automat viteza și puterea de putere în funcție de ritmul de producție. Controlul variabil al frecvenței poate reduce semnificativ consumul de energie fără sarcină și poate reduce șocul mecanic, ceea ce ajută la prelungirea duratei de viață a echipamentului. De exemplu, după ce sistemul principal de acționare este modernizat de la un motor tradițional cu viteză fixă la o reglare variabilă a vitezei de frecvență, poate economisi 10% -30% din energie.

Controlul consumului de energie a sistemelor de sudare și încălzire

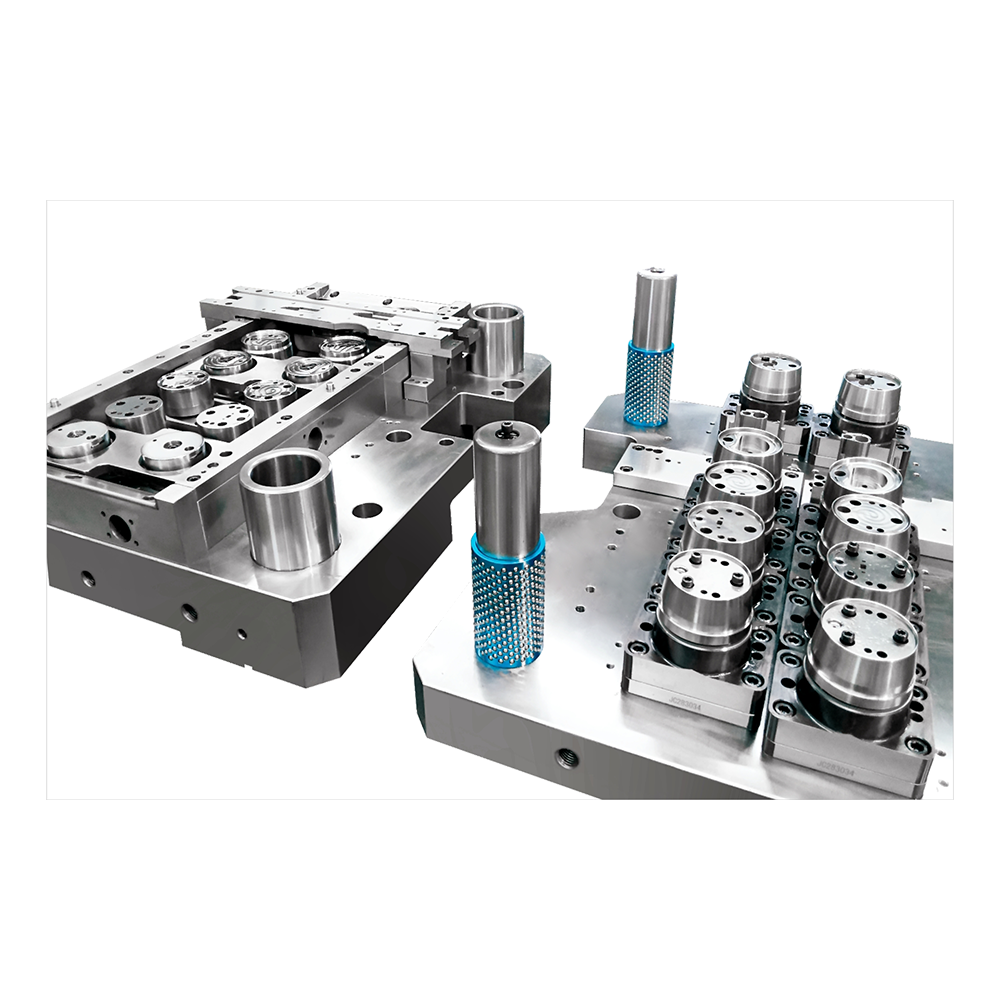

Sudarea cu cusături laterale a conservelor alimentare și băuturi implică de obicei sudare cu rezistență sau tehnologie de sudare cu plasmă, care are cerințe energetice ridicate. Proiectarea de economisire a energiei se concentrează în principal pe două aspecte: unul este de a îmbunătăți eficiența sudării pentru a scurta timpul de lucru, iar celălalt este de a utiliza elemente de încălzire care economisește energie sau dispozitive de recuperare a căldurii. De exemplu, unele sisteme sunt echipate cu module de recuperare a căldurii pentru a introduce excesul de căldură în zona de preîncălzire pentru utilizare, reducând consumul total de energie.

Optimizarea Proiectarea compresorului de aer și a sistemului hidraulic

Aerul comprimat este utilizat pe scară largă pentru a conduce cilindrii, impuritățile de suflare și alte operațiuni, dar sistemele de compresor de aer au de obicei pierderi mari de energie. Proiectarea de economisire a energiei include utilizarea compresoarelor de aer cu frecvență variabilă, configurarea rezervoarelor de depozitare a aerului și optimizarea aspectului conductelor. Sistemul hidraulic folosește pompe variabile sau supape de economisire a energiei pentru a obține reglarea presiunii pentru a evita deșeurile de energie.

Sistemul de control și funcția automată de așteptare

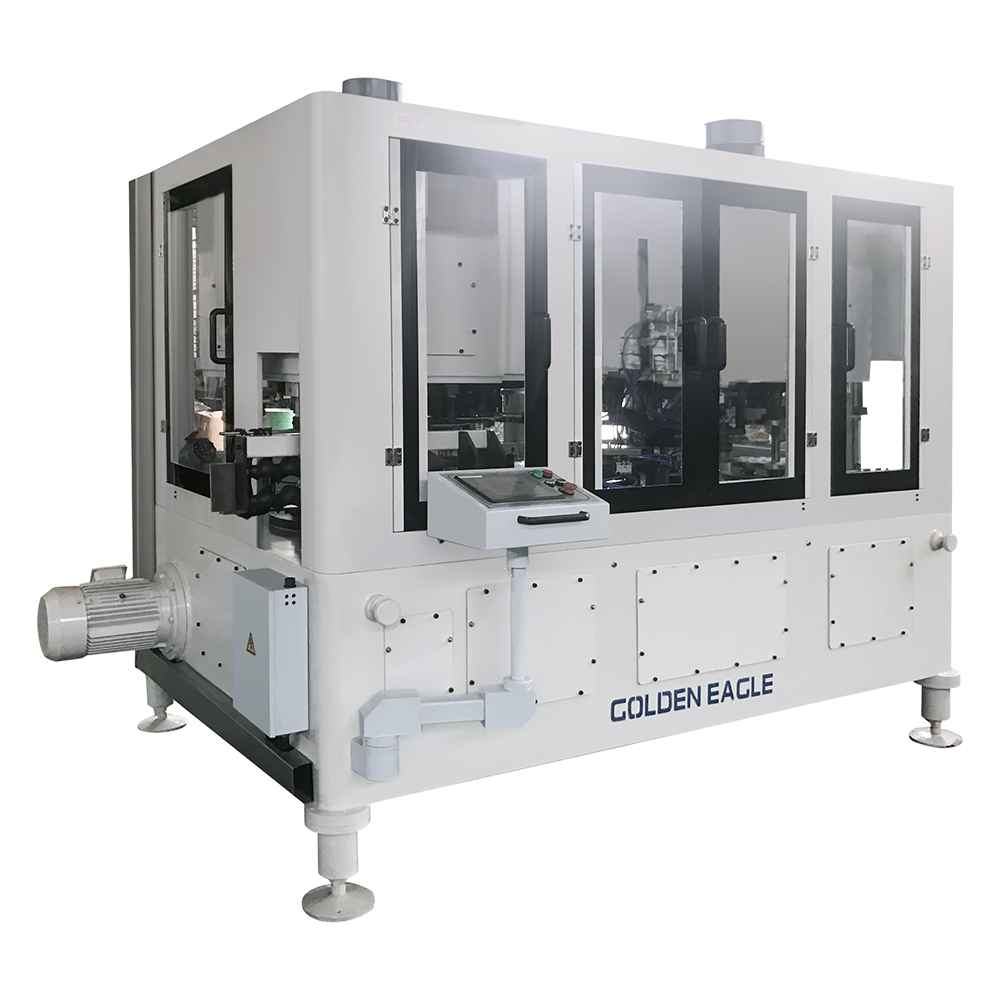

Prin controlul PLC și interfața om-mașină (HMI), echipamentul poate monitoriza consumul de energie al fiecărei părți în timp real și să intre automat în stare de așteptare cu putere redusă atunci când echipamentul este inactiv. În plus, sistemul de control inteligent poate optimiza, de asemenea, logica de acțiune în conformitate cu planul de producție pentru a evita acțiunile repetate inutile, reducând astfel indirect consumul de energie.

Controlul consumului de energie al sistemului de transport și poziționare a materialelor

Curele transportoare, role, șinele de ghidare și alte componente sunt în funcționare continuă în timpul procesului de fabricație. Utilizarea materialelor cu frecare scăzută, proiectarea structurală ușoară și un sistem de ungere automată poate reduce consumul de energie în timpul procesului de transmisie. În plus, unele sisteme folosesc mecanisme de poziționare servo în loc de poziționarea tradițională a cilindrilor, iar efectul de economisire a energiei este mai evident.

Utilizarea energiei termice în legăturile de uscare și acoperire

În procesul de fabricație a alimentelor și băuturilor, procesul de uscare după acoperirea internă și externă consumă de obicei multă energie. Proiectarea de economisire a energiei include utilizarea sistemului de circulație a aerului cald, tehnologia de încălzire auxiliară în infraroșu, modulul inteligent de control al temperaturii, etc. Aceste tehnologii nu numai că reduc pierderea de căldură, dar scurtează timpul de uscare și îmbunătățesc eficiența producției.

Comparația proiectelor de economisire a energiei în băuturile alimentare tipice pot face mașini

| Articol | Configurarea standard a sistemului | Configurare optimizată de economisire a energiei | Raportul estimat de economisire a energiei |

| Motor principal de acționare | Motor cu viteză fixă | Sistem de control inteligent motor cu frecvență variabilă | 10% - 25% |

| Sistem de încălzire a sudării | Încălzitor continuu | Sistem de recuperare a energiei termice de încălzire cu precizie | 15% - 30% |

| Sistem de aer comprimat | Conducte lungi ale compresorului cu presiune fixă | Frecvență variabilă Optimizarea conductei rezervorului de aer compresor | 20% - 35% |

| Sistem hidraulic | Grupul standard de supapă cu pompă de presiune constantă | Valvele hidraulice de economisire a energiei pompei variabile | 10% - 20% |

| Sistem de control | Pornire/oprire manuală, fără mod de așteptare | Funcție de așteptare pentru automatizare a PLC | 5% - 15% |

| Dispozitiv de uscare | Controler de temperatură de bază cu aer cald | Circulația aerului cald încălzire în infraroșu Controlul temperaturii inteligente | 20% - 30% |

| Transportor și poziționare | Limita mecanică motorie tradițională | Sistem de poziționare servo cu role de frecare scăzută | 5% - 10% |

Impactul proiectării de economisire a energiei asupra costurilor de exploatare

Economisirea energiei nu se reflectă numai în reducerea datelor privind consumul de energie, ci și în optimizarea structurii costurilor de funcționare a întreprinderii. Conform statisticilor, pentru o linie de producție cu o producție anuală de 30 de milioane de conserve, factura de energie electrică economisită prin optimizarea sistemului principal de acționare și de sudare poate atinge zeci de mii de yuani. Pe termen lung, proiectarea de economisire a energiei va reduce, de asemenea, riscul de eroare a echipamentului cauzat de supraîncălzire și va reduce frecvența de întreținere.

Impact pozitiv asupra mediului

Pe lângă beneficiile economice directe, echipamentele de economisire a energiei ajută la reducerea emisiilor de gaze cu efect de seră și poluarea indirectă, care este în conformitate cu tendința de fabricație ecologică. În special în întreprinderile orientate spre export, îndeplinirea standardelor de economisire a energiei va deveni o condiție prealabilă importantă pentru ca produsele să intre pe piața internațională.

Dificultăți în implementarea proiectării de economisire a energiei

În promovarea proiectării de economisire a energiei, există încă unele bariere tehnice și de costuri, cum ar fi prețul ridicat al invertoarelor de înaltă performanță, dificultățile în integrarea sistemului și conștientizarea insuficientă a utilizatorilor. Cu toate acestea, odată cu actualizarea și iterarea echipamentelor și sprijinul politicilor de economisire a energiei, proiectarea de economisire a energiei va deveni treptat o configurație standard.