Puncte de selecție de bază și analiza aplicațiilor pentru mașinile CAN Fabricate

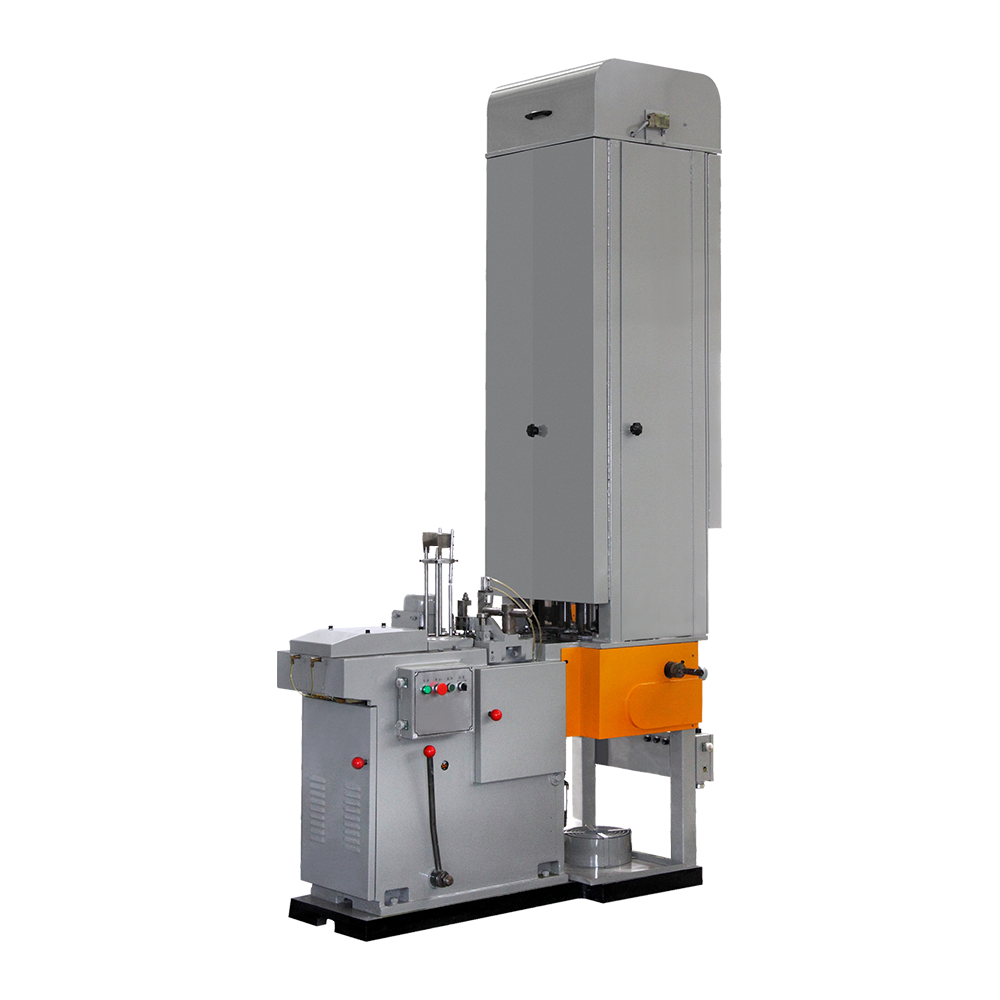

Introducere în principalele tipuri de mașini de confecționare

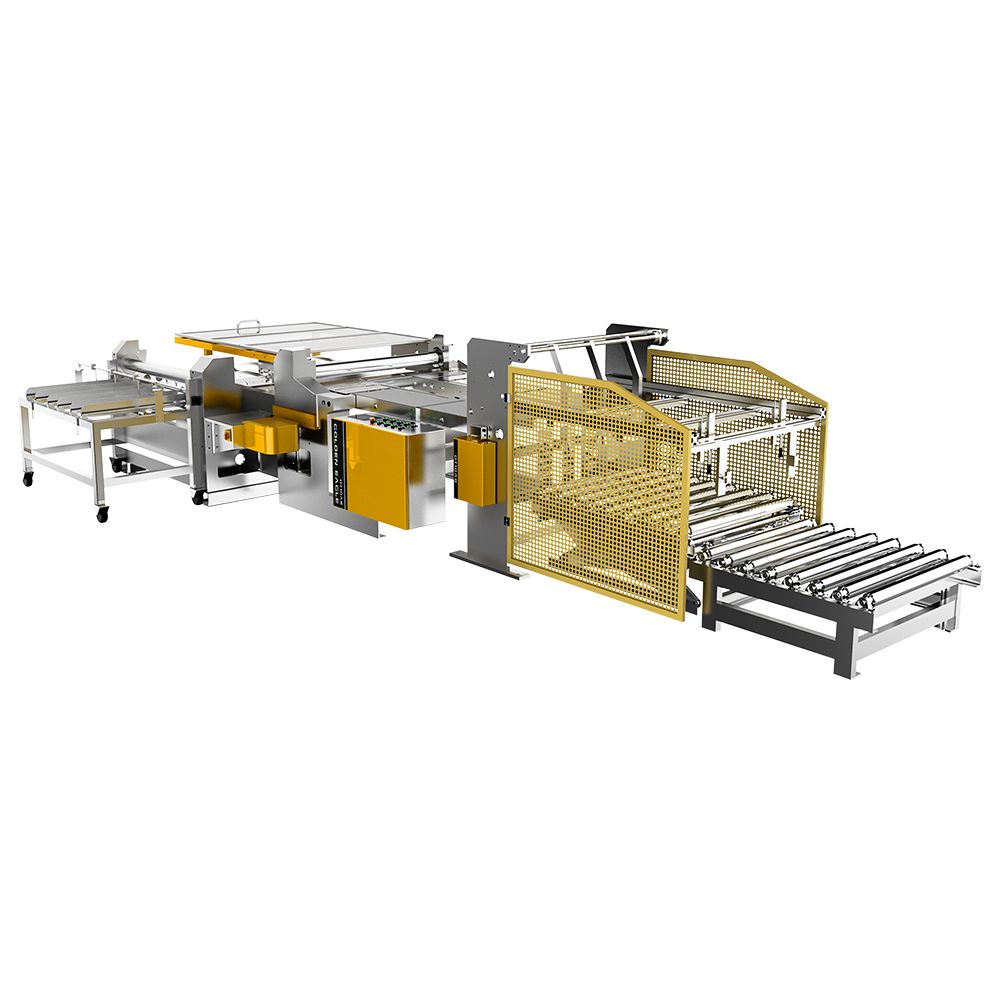

În funcție de diferitele procese de fabricație, poate face mașini Includeți în principal rularea mașinilor de confecționare, ștampilarea mașinilor de confecționare a mașinilor, a mașinilor de confecționare și a mașinilor automate multifuncționale. Mașinile de confecționare a cutiei sunt utilizate pentru a rula plăci metalice în forme cilindrice și sunt echipamentele de bază pentru fabricația CAN; Mașinile de a face Mașinile de a face Mașinile sunt responsabile pentru formarea capacelor CAN și Can; Mașinile de realizare a cutiei sunt utilizate pentru a combina strâns capacul cu marginea corpului cutiei pentru a asigura etanșarea corpului. Mașinile multifuncționale automate pot face ca mașinile să integreze o varietate de procese și să fie potrivite pentru producția pe scară largă. Diferite tipuri de mașini de confecționare sunt potrivite pentru diferite specificații ale corpului și cerințele de producție. Când selectați, acestea trebuie să fie potrivite în mod rezonabil în funcție de procesul specific de proiectare și producție a corpului Can.

Analiza cerințelor de producție

Atunci când selectați o mașină de confecționare, cerințele de producție trebuie luate în considerare pe deplin, inclusiv scala de producție, CAN Specificații, viteza de producție și diversitatea produselor. Pentru producția în masă, echipamentele cu un grad ridicat de automatizare pot crește eficient capacitatea de producție, pot reduce costurile forței de muncă și pot asigura o calitate stabilă a produsului. Dimpotrivă, pentru producția de mai multe vieți și loturi mici, flexibilitatea și comoditatea ajustării echipamentelor sunt mai importante. Diferența în dimensiunea CAN și grosimea materialului afectează în mod direct selecția echipamentelor. Echipamentul trebuie să poată îndeplini diferitele specificații și cerințele de proces implicate în producție pentru a asigura o producție lină.

Considerații privind indice de performanță a echipamentului

Indicatorii de performanță ai mașinii de conserve sunt parametrii cheie pentru a măsura aplicabilitatea acesteia, incluzând în principal viteza de producție, precizia procesării, nivelul de automatizare și stabilitatea echipamentului. Viteza de producție determină capacitatea generală de producție și trebuie să fie strâns potrivită cu planul de producție; Precizia procesării afectează în mod direct performanța de sigilare și durata de viață a CAN -ului, iar echipamentul ar trebui să asigure o consistență și o precizie ridicată. Nivelul de automatizare afectează comoditatea funcționării și a siguranței producției. Echipamentele foarte automatizate sunt echipate cu senzori și sisteme de control inteligente pentru a obține detectarea automată și reglarea parametrilor. Stabilitatea echipamentului este legată de continuitatea procesului de producție, reducând frecvența timpului de oprire, îmbunătățind astfel eficiența generală.

Tipuri de materiale adaptate echipamentului

Mașina de conserve trebuie să se adapteze la o varietate de materiale în timpul procesului de fabricație, inclusiv aluminiu, oțel inoxidabil, fier și materiale compozite. Există diferențe de duritate și grosime a diferitelor materiale, iar echipamentul trebuie să aibă capacități de formare corespunzătoare. De exemplu, oțelul inoxidabil este mai greu, ceea ce plasează cerințe mai mari privind presiunea de perforare și durabilitatea matriței. Tratamentul de suprafață și proprietățile fizice ale materialului afectează, de asemenea, rata de uzură și cerințele de întreținere ale echipamentului. Prin urmare, designul rezistent la uzură a pieselor de echipament și comoditatea înlocuirii pieselor de purtare sunt considerente importante atunci când selectați.

Comoditatea de întreținere

Întreținerea echipamentului este direct legată de durata de viață a serviciilor și de eficiența producției. Mașina de conserve ar trebui să fie proiectată în mod rezonabil pentru a facilita curățarea, inspecția și întreținerea zilnică. Echipamentele simple și modulare pot reduce timpul de întreținere și poate reduce timpul de oprire a producției. Înlocuirea pieselor purtate ar trebui să fie simplă, iar furnizarea de accesorii ar trebui să fie suficientă pentru a facilita reluarea rapidă a funcționării liniei de producție. În plus, calitatea serviciilor post-vânzare și a suportului tehnic oferit de producătorul de echipamente este, de asemenea, un factor important în asigurarea funcționării stabilite pe termen lung a echipamentului.

Scenarii de aplicare și analiza cazurilor

Mașinile de conserve sunt utilizate pe scară largă în alimente și băuturi, chimice, vopsea, lubrifiant și câmpuri farmaceutice. Diferite scenarii de aplicații au cerințe de performanță diferite pentru mașinile de conservare. În industria alimentelor și a băuturilor, sigilarea și finisajul de suprafață al corpului CAN sunt deosebit de importante, astfel încât echipamentul trebuie să sprijine procesarea de înaltă precizie și funcționarea ușor de curățat. Industria chimică necesită ca corpul poate să aibă o rezistență bună la coroziune și capacități de procesare a materialelor groase, iar mașina de conserve trebuie să poată îndeplini aceste cerințe de performanță. În combinație cu o analiză specifică a cazurilor, este util să înțelegem cum mașinile de confecționare pot satisface nevoile diverse ale industriei printr-o selecție rezonabilă.

Dezvoltarea tehnologiei și tendințele viitoare

Odată cu avansarea automatizării industriale și a producției inteligente, tehnologia mașinilor de confecționare se îndreaptă către digitalizare și inteligență. Echipamentele viitoare vor folosi mai mulți senzori și sisteme de control pentru a realiza monitorizarea în timp real și ajustarea automată. Internet of Things și Big Data Technology va ajuta la optimizarea procesului de producție, la îmbunătățirea eficienței funcționării echipamentelor și a calității produselor. În plus, protecția mediului și economisirea energiei au devenit, de asemenea, considerente importante în proiectare. Echipamentele se vor angaja să reducă consumul de energie și să reducă deșeurile de materiale, sprijinind astfel producția durabilă.

Proiectarea siguranței echipamentelor

Mașinile de confecționare a Can trebuie să asigure o funcționare în siguranță în timpul funcționării de intensitate ridicată. Proiectarea echipamentelor ar trebui să includă dispozitive de protecție complete, sisteme de oprire de urgență și funcții de alarmă de siguranță. Echipamentele automate ar trebui să aibă diagnostic inteligent de eroare, afecțiuni anormale prompte în timp și să reducă pericolele de siguranță. Proiectarea siguranței nu numai că protejează siguranța pe viață a operatorilor, dar reduce și riscul de deteriorare a echipamentelor și îmbunătățește stabilitatea și fiabilitatea liniei de producție.

Considerații de costuri în selecția echipamentelor

Costul de achiziție al mașinilor de confecționare este un factor important pe care companiile trebuie să-l cântărească. În plus față de prețul echipamentului în sine, este necesar să luăm în considerare și consumul de energie operațional, costurile de întreținere, furnizarea de piese de schimb și costurile de instruire a personalului. Deși echipamentele de automat ridicat au o investiție ridicată, costurile de forță de muncă și de întreținere economisite în funcționarea pe termen lung pot aduce mai bine rentabilitate. Bugetarea rezonabilă a costurilor și analiza economică vor ajuta la selectarea echipamentelor care să răspundă nevoilor de producție ale întreprinderii și are o rentabilitate ridicată.

Impactul factorilor de mediu asupra selecției echipamentelor

Mediul de lucru al mașinii de conserve, cum ar fi temperatura, umiditatea, praful și gazele corozive, pune cerințe înainte pentru selecția și proiectarea materialului echipamentului. În medii dure, echipamentul trebuie să utilizeze materiale rezistente la coroziune și proiecte de etanșare pentru a asigura o funcționare stabilă pe termen lung. Factorii de mediu afectează, de asemenea, ciclul de întreținere și durata de viață a echipamentului. La selectare, condițiile site -ului trebuie evaluate complet și măsurile de protecție corespunzătoare ar trebui selectate pentru a reduce rata de defecțiune a echipamentului.

Coordonarea generală a liniei de producție

Mașina de conserve nu este un dispozitiv izolat, ci o legătură în linia de producție. Atunci când selectați o mașină de conserve, potrivirea cu echipamentele din amonte și din aval ar trebui să fie luată în considerare pentru a asigura coordonarea capacității de producție și continuitatea procesului. Coordonarea în ceea ce privește nivelul de automatizare, compatibilitatea sistemului de control și interfața de date pot obține o funcționare eficientă a întregii linii de producție. O bună coordonare poate reduce, de asemenea, rata de eșec și poate îmbunătăți eficiența generală a producției și calitatea produselor.

Capabilitățile de actualizare a echipamentelor și de extindere

Pe măsură ce nevoile de producție ale întreprinderilor se schimbă, capacitățile de expansiune și upgrade ale mașinilor de conserve au devenit o considerație cheie. Echipamentul ar trebui să aibă un anumit grad de deschidere și design modular pentru a facilita adăugarea de funcții sau pentru a se adapta la noile specificații. Echipamentele care acceptă îmbunătățiri software și transformare inteligentă vor ajuta companiile să facă față schimbărilor de piață și să îmbunătățească randamentul investițiilor de echipamente. Când cumpărați, ar trebui să înțelegeți asistența de actualizare și funcțiile de servicii tehnice ale producătorului de echipamente.

Discuții despre factorii cheie care afectează poate face performanța mașinii

Impactul proiectării structurale asupra performanței echipamentelor

Proiectarea structurală a mașinii de conserve este factorul de bază care afectează performanțele sale generale. O structură rezonabilă nu numai că contribuie la funcționarea lină a echipamentului, dar afectează și precizia potrivită dintre componente. O structură prea complexă poate duce la o întreținere incomodă și eșecuri frecvente, în timp ce supraimplificarea poate limita extinderea funcțiilor. În echipamentele moderne de conserve, designul modular este utilizat pe scară largă, permițând unităților funcționale să funcționeze independent, ușor de dezasamblat și întreținut. Rigiditatea structurală insuficientă poate provoca rezonanță, vibrații și alte probleme în timpul funcționării, ceea ce la rândul său afectează precizia dimensională și calitatea de sigilare a corpului Can. Prin urmare, un echilibru rezonabil între complexitatea structurală, puterea și adaptabilitatea procesului are un impact direct asupra performanței echipamentelor.

Selectarea materialelor și durabilitatea

Tipul și performanța materialelor utilizate în echipament sunt direct legate de durata de viață a serviciului, rezistența la uzură și stabilitatea de funcționare a mașinii de conserve. Procesul de conserve implică un număr mare de ștampilare, forfecare, sertare, sertizare și alte acțiuni. Dacă materialele componente nu au o rezistență suficientă și rezistență la uzură, este foarte ușor să provocați uzura și eșecul. De exemplu, partea de matriță este adesea confecționată din oțel din aliaj de înaltă rezistență și tratat termic pentru a-și prelungi viața; Șinele de ghidare și piesele de susținere sunt de obicei confecționate din materiale cu o bună rezistență la presiune pentru a menține precizia și rigiditatea funcționării echipamentului. Adaptabilitatea la mediile corozive este, de asemenea, un indicator important, în special în industria alimentară sau chimică, capacitatea de anti-coroziune a materialului echipamentului trebuie evaluată pe deplin.

Prelucrarea preciziei și a calității asamblării

Precizia procesării este un factor cheie pentru a se asigura că diferitele componente ale mașinii de conserve sunt strâns potrivite și se mișcă fără probleme. Dacă toleranța la prelucrare a componentelor nu este controlată în mod corespunzător, este ușor să provocați compensarea de poziționare, decalajul excesiv și alte probleme în funcționarea reală, afectând consistența dimensională și etanșarea etanșării conservelor finite. Pe lângă precizia prelucrării, calitatea asamblării este, de asemenea, o garanție importantă pentru performanța echipamentelor. Chiar dacă părțile în sine sunt procesate calificate, dacă există probleme precum alinierea necorespunzătoare, denaturarea sau preîncărcarea necorespunzătoare în timpul procesului de asamblare, poate provoca, de asemenea, o funcționare anormală și acumularea de erori. Prin urmare, în procesul de producție și fabricație, este necesar să acordați atenție preciziei procesării mecanice și nivelului profesional al asamblatorului.

Potrivirea sistemului de putere

Sistemul de alimentare al mașinii de conservare include motorul principal, dispozitivul hidraulic, sistemul pneumatic etc., iar potrivirea și coordonarea acestuia determină continuitatea și eficiența funcționării echipamentului. Dacă configurația puterii este insuficientă, poate duce la acțiuni incoerente și răspuns lent; în timp ce supra-configurarea poate provoca deșeuri de energie, creșterea excesivă a temperaturii și alte probleme. Sistemul de alimentare corespunzător trebuie să fie setat în funcție de sarcina maximă de funcționare și frecvența de acțiune solicitată de echipament și echipată cu dispozitive rezonabile de reglare a energiei și de protecție. Controlul precis al parametrilor precum viteza motorului, presiunea hidraulică a uleiului și timpul de răspuns al componentelor pneumatice este o condiție prealabilă importantă pentru îmbunătățirea performanței generale.

Comparația tipurilor de sisteme de putere

| Tip de putere | Avantaje | Limitări |

| Unitate electrică | Precizie de control ridicat, bună pentru automatizare | Necesită controlul temperaturii sub viteză mare |

| Hidraulic | Tracțiune puternică, potrivită pentru sarcini grele | Stabilitatea afectată de temperatura uleiului |

| Pneumatic | Răspuns rapid, structură simplă, rentabil | Tracțiune limitată, afectată de fluctuațiile presiunii aerului |

Răspunsul și stabilitatea sistemului de control

Majoritatea mașinilor moderne de conserve folosesc sisteme de control PLC sau încorporate pentru a realiza colaborarea cu mai multe stații, detectarea automată și alarma de eroare. Viteza de răspuns și stabilitatea sistemului de control sunt direct legate de acțiunea și eficiența coordonată a întregii mașini. Dacă sistemul rămâne ca răspuns, acesta poate determina ca banda transportoare și capul de presiune să nu fie sincronizate, ceea ce la rândul său afectează calitatea de curling sau de sigilare a corpului Can; Dacă sistemul este predispus la prăbușire sau declanșare falsă în timpul funcționării de înaltă frecvență, acesta va provoca, de asemenea, stagnarea producției. Prin urmare, sistemul de control ar trebui să aibă capacități de răspuns în timp real, capacități de judecată logică și capacități anti-interferență și să sprijine funcțiile flexibile de extindere și depanare a software-ului pentru a asigura stabilitatea în timpul funcționării pe termen lung.

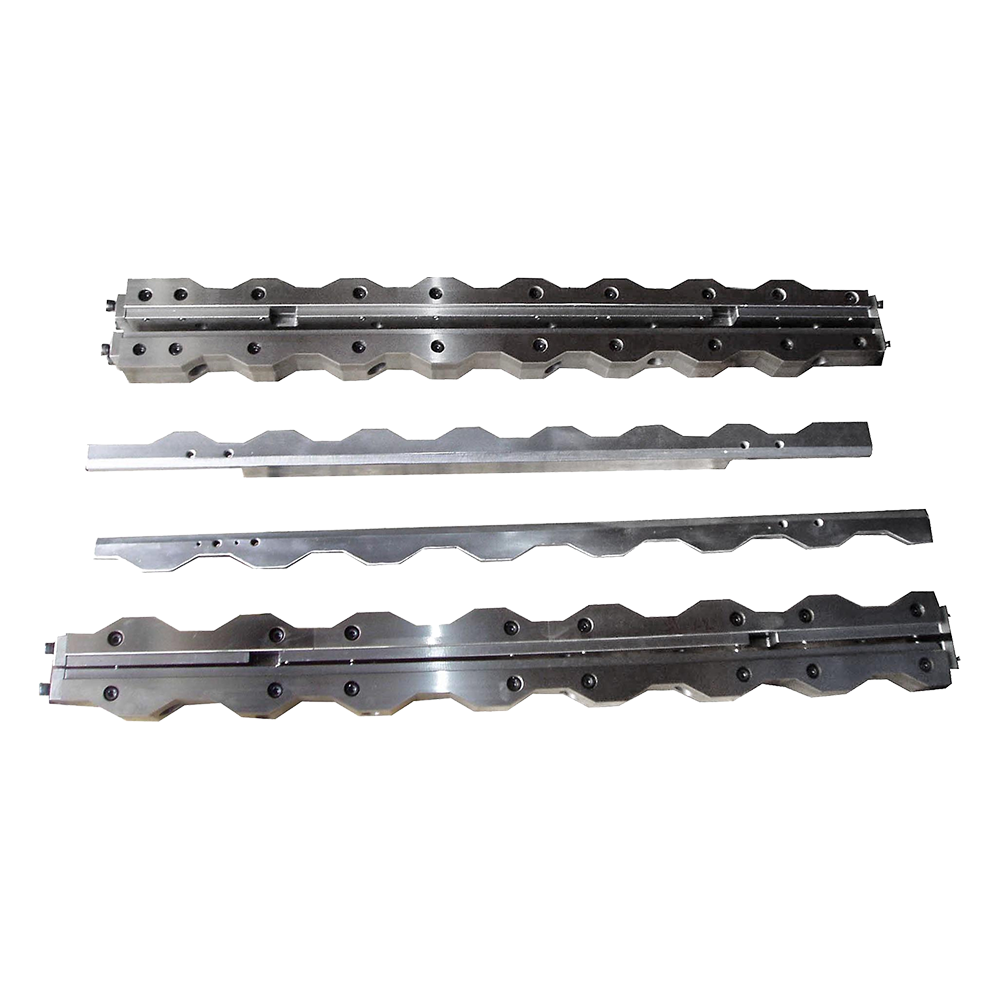

Proiectarea mucegaiului și eficiența înlocuirii

Mucegaiul este componenta care afectează cel mai direct forma și performanța de etanșare a corpului CAN în timpul procesului de conserve. Raționalitatea și durabilitatea sa de proiectare sunt cruciale pentru calitatea și eficiența conservei. Precizia mucegaiului trebuie să îndeplinească cerințele de dimensiuni CAN, iar designul ar trebui să fie ușor de răcire, curățat și întreținut. În același timp, eficiența de înlocuire a matriței afectează, de asemenea, ritmul general de funcționare al echipamentului, în special în liniile de producție, unde mai multe specificații ale produselor sunt frecvent comutate. Proiectări precum structuri de înlocuire rapidă și poziționare și aliniere sisteme auxiliare pot scurta foarte mult timpul de schimbare a matriței și pot îmbunătăți rata de utilizare cuprinzătoare a echipamentului.

Configurarea și întreținerea sistemului de ungere

Sistemul de ungere joacă un rol important în stabilitatea de funcționare a echipamentului. Există un număr mare de piese în mișcare de mare viteză și în mișcare în mod repetat în mașina de conserve. Lubrifierea slabă poate duce la probleme precum creșterea coeficientului de frecare, creșterea excesivă a pieselor și uzura timpurie. Un sistem de ungere rezonabil ar trebui să acopere piese cheie, cum ar fi arborele principal, tija de conectare și șina de ghidare și să poată controla automat frecvența și cantitatea de lubrifiere în funcție de starea de funcționare. În prezent, multe echipamente folosesc sisteme de ungere automată centralizată pentru a reduce intervenția umană și scurgerea de ulei. Calitatea și ciclul de înlocuire al uleiului de lubrifiere ar trebui să fie, de asemenea, inclus în planul de întreținere pentru a asigura funcționarea normală pe termen lung a sistemului.

Impactul condițiilor de mediu asupra performanței

Mediul de operare al mașinii de conserve afectează foarte mult performanța și stabilitatea echipamentului. Umiditatea excesivă poate provoca umiditate în sistemul electric, iar praful excesiv poate agrava uzura echipamentelor sau poate afecta sensibilitatea senzorului. Într -un mediu cu o diferență mare de temperatură, expansiunea termică și contracția pieselor metalice vor afecta, de asemenea, precizia de poziționare. În plus, factorii de mediu, cum ar fi sursele de vibrații și gazele corozive pot provoca interferențe potențiale la funcționarea echipamentului. Pentru a îmbunătăți stabilitatea funcționării, în locul de utilizare ar trebui să se stabilească controlul temperaturii și umidității și măsurile de protecție a prafului și coroziunea și măsurile de protecție împotriva coroziunii pentru a se asigura că echipamentul de conserve se află într -un mediu de lucru relativ stabil pentru o lungă perioadă de timp.

Factorii de mediu și impactul lor

| Factorul de mediu | Impact potențial | Măsuri corespunzătoare |

| Umiditate ridicată | Risc de scurtcircuit, defecțiune senzor | Folosiți carcase sigilate și dezumidificatoare |

| Niveluri ridicate de praf | Uzură accelerată, probleme de blocaj | Aplicați huse de protecție și măsuri de etanșare |

| Diferențe mari de temperatură | Afectează precizia poziționării | Folosiți materiale cu o stabilitate termică bună |

Nivel de abilități ale operatorului

Deși gradul de automatizare a echipamentelor moderne de conserve se îmbunătățește constant, nivelul de abilități al operatorului are încă un impact important asupra efectului de funcționare al echipamentului. Operatorii calificați pot judeca probleme potențiale pe baza sunetului echipamentului, a ritmului de funcționare etc. și pot lua măsuri de ajustare în avans pentru a evita expansiunea anormală. Dimpotrivă, o funcționare necorespunzătoare, cum ar fi stabilirea parametrilor greșiți, lubrifierea insuficientă sau eșecul de calibrare la locul lor la schimbarea matrițelor, poate duce la o scădere a eficienței de funcționare a echipamentelor sau chiar la eșec. Prin urmare, consolidarea instruirii personalului și a procedurilor de operare instituționalizate sunt condiții necesare pentru a asigura funcționarea stabilă a performanței echipamentelor.

Mecanism de gestionare și întreținere a producției

Performanța echipamentelor depinde nu numai de calitatea proprie, ci și de sistemul zilnic de management al întreprinderii. Planurile de întreținere științifică, sistemele de inspecție standardizate și diviziunea clară a responsabilităților pot prelungi eficient durata de viață a echipamentelor și pot menține condiții de operare bune. Ignorarea întreținerii zilnice poate duce cu ușurință la acumularea de pericole ascunse în echipamente și poate reduce eficiența acesteia. Întreținerea regulată, înlocuirea pieselor și modernizarea software ar trebui să fie incluse în sistemul de gestionare zilnică a întreprinderii pentru a stabili un set de procese de întreținere a echipamentelor cuantificabile și urmăribile, care vor avea un efect pozitiv asupra siguranței și stabilității funcționării echipamentelor de conserve.

Metode sistematice pentru poate face mașină Întreținerea echipamentelor și gestionarea vieții

Stabilirea unui sistem de întreținere regulat

Mașinile de confecționare a Can sunt predispuse la uzură, slăbiciune, acumularea de praf și alte probleme în timpul funcționării pe termen lung. Prin urmare, stabilirea unui sistem clar de întreținere regulat este condiția prealabilă de bază pentru asigurarea funcționării normale a echipamentului. Ciclul de întreținere este de obicei formulat în funcție de intensitatea funcționării echipamentului și a mediului de lucru și poate fi împărțit în inspecție zilnică, inspecție săptămânală, inspecție lunară și inspecție trimestrială. Conținutul de inspecție obișnuit include starea de lubrifiere, starea de strângere a șuruburilor, siguranța conexiunii electrice, starea de uzură a matriței, etc. Prin inspecție și întreținere regulată, problemele potențiale pot fi descoperite în avans, rata de defecțiune bruscă poate fi redusă, iar durata generală de serviciu a echipamentului poate fi prelungită.

Gestionarea sistemului de ungere

Sistemul de ungere este o garanție importantă pentru funcționarea stabilă a echipamentelor mecanice. În timpul funcționării mașinii de confecționare, părțile cheie, cum ar fi șinele de ghidare, rulmenții, angrenajele și tijele de conectare trebuie să fie lubrifiate continuu, altfel uzura va fi agravată, ceea ce face ca piesele în mișcare să se blocheze sau chiar deteriorate. Se recomandă utilizarea unui sistem de lubrifiere centralizat sau a unui dispozitiv de umplere cantitativ și să verificați în mod regulat nivelul uleiului, vâscozitatea și dacă uleiul de lubrifiere este amestecat cu impurități. Lubrifierea necorespunzătoare este una dintre cauzele comune ale defecțiunilor mașinii de elaborare, astfel încât gestionarea sistemului de ungere trebuie instituționalizată și încorporată în fluxul de lucru zilnic al operatorilor.

Strategia de monitorizare și înlocuire a stării componentelor

Pe măsură ce mașina de conserve acumulează timp de funcționare, unele componente (cum ar fi matrițe, cuplaje, curele, rulmenți etc.) vor produce diferite grade de oboseală sau uzură. Pentru a prelungi durata de viață a întregii mașini, ar trebui să se stabilească un sistem de monitorizare a stării componentelor pentru a -și colecta parametrii de funcționare (cum ar fi creșterea temperaturii, vibrațiile, sunetul de funcționare, modificările dimensionale etc.) pentru analiza datelor și predicția vieții. Pentru componentele care se apropie de durata de viață critică, se recomandă adoptarea unei strategii de înlocuire planificate pentru a evita oprirea mașinii sau anomaliile calității produsului din cauza deteriorării bruște.

Protecția și inspecția sistemelor electrice

Echipamentele de conserve sunt de obicei echipate cu componente electrice, cum ar fi motoare, controlere PLC, invertoare, senzori, etc. Aceste părți sunt sensibile la mediu, în special susceptibile la umiditate, praf și temperatură ridicată. Prin urmare, în mediul de funcționare a echipamentelor, vaporii de apă ar trebui împiedicat să intre în dulapul de control, liniile și interfețele trebuie curățate în mod regulat, iar împământarea ar trebui verificată pentru a se asigura că sistemul electric este în stare bună. Pentru module importante de control, se recomandă configurarea circuitelor de protecție independente și a mecanismelor de alarmă pentru a face față factorilor instabili, cum ar fi fluctuațiile de tensiune și supraîncărcările motorului. Testarea regulată a izolației și inspecțiile imagistice termice ale sistemelor electrice pot ajuta, de asemenea, la prevenirea potențialelor pericole ascunse.

Standardizarea procedurilor de operare

Operațiunea standardizată nu poate doar să reducă riscul de misoperare, ci și să reducă sarcina de funcționare a echipamentului. Procedurile de operare detaliate ar trebui să fie formulate pentru echipamentele de conservare, care acoperă secvența de pornire, setarea parametrilor, reglarea încărcării, procesul de oprire etc., iar efectul de instruire ar trebui să fie îmbunătățit prin diagrame sau videoclipuri. Operatorii de echipamente ar trebui să stăpânească capacitățile și contramăsurile de judecată anormale de bază, cum ar fi identificarea zgomotelor anormale și identificarea unei presiuni slabe. Standardizarea funcționării este o garanție importantă pentru extinderea duratei de viață a echipamentelor și îmbunătățirea eficienței operaționale.

Sugestii de procedură de operare standardizată

| Etapa de operare | Cerințe operaționale cheie | Scop și precauții |

| Înainte de pornire | Verificare de lubrifiere, verificare a puterii, stare de protecție de siguranță | Previne defecțiuni și misoperații |

| Configurarea parametrilor | Reglarea presiunii, a vitezei și a calendarului | Asigurați -vă condiții adecvate pe produs |

| Alergare normală | Monitorizați sunetul, vibrațiile, alarmele | Detectarea timpurie a condițiilor anormale |

| Închidere | Opriți materialul, opriți -vă, tăiați puterea | Evită șocul mecanic și presiunea reziduurilor |

Curățarea și controlul mediului

Mediul de producție de conserve produce de obicei poluanți, cum ar fi chipsuri de metal, ulei lubrifiant și praf. Dacă aceste substanțe se acumulează în goluri de echipamente, sisteme de transmisie sau componente de control, acestea vor crește riscul de uzură și eșec. Suprafața echipamentului, șinele de ghidare și sistemul de disipare a căldurii trebuie curățate în mod regulat, păstrând în același timp circulația aerului și prevenirea prafului în zona instalației. Pentru medii cu umiditate ridicată, dezumidificare sau măsuri constante de temperatură ar trebui luate pentru a evita ruginirea componentelor sau eșecul sistemului de control. Un mediu de operare bun nu poate doar să îmbunătățească eficiența echipamentului, ci și să ajute la prelungirea duratei de viață a componentelor mecanice.

Monitorizare și analiză a parametrilor de funcționare

Prin colectarea și înregistrarea parametrilor de funcționare ai mașinii de conserve (cum ar fi viteza, temperatura, presiunea, curentul etc.), o bază de date de operare a echipamentelor poate fi construită pentru analiza tendințelor pe termen lung și predicția defectelor. Echipamentele avansate pot fi echipate cu un sistem de monitorizare în timp real pentru a încărca date cheie pe platforma de control central pentru monitorizare la distanță și avertizare timpurie. Acumularea de date de operare ajută companiile să descopere tipare anormale, să intervină în starea echipamentului în timp util, să îmbunătățească în continuare strategiile de întreținere și să reducă posibilitatea eșecurilor bruște.

Mecanismul de gestionare a vieții și întreținere a vieții mucegai

Mucegaiul este o componentă cu o frecvență ridicată de consum în procesul de conserve, iar precizia și viața acesteia au un impact direct asupra calității produsului. Compania ar trebui să înregistreze timpul de utilizare, numărul de înregistrări de procesare și înlocuire ale fiecărui set de matrițe și să -și înțeleagă starea de uzură prin inspecții periodice. Se recomandă curățarea, uleiul, întreținerea și depozitarea matriței într-un mediu uscat și fără impact înainte și după fiecare utilizare. În același timp, mucegaiul trebuie împiedicat să fie lovit sau stresat în timpul prinderii și demontării pentru a asigura precizia de utilizare repetată.

Sistem de înregistrare și analiză a erorilor

Cauza, procesul de procesare și timpul de recuperare al fiecărui eșec al echipamentului trebuie înregistrat în detaliu pentru a forma un fișier de operare a echipamentului. Prin clasificare sistematică, pot fi analizate tipurile de erori comune și modelele lor de apariție, astfel încât să optimizeze strategiile de întreținere și să îmbunătățească procedurile de operare. Se recomandă utilizarea metodelor electronice pentru gestionarea înregistrărilor pentru a facilita statisticile și revizuirea. În combinație cu metoda ciclului PDCA (plan-do-check-act), procesul de gestionare a echipamentelor poate fi optimizat continuu pentru a îmbunătăți fiabilitatea generală.

Tipuri comune de erori și cauze posibile

| Tip de eroare | Simptome | Cauze posibile |

| Se poate deformare | Formă neregulată, sigilare slabă | Mucegaiuri libere, aliniere greșită a cilindrului |

| Zgomot crescut | Sunet anormal de rulare, vibrații | Uzura de rulment, componente libere |

| Alarme frecvente | Opriți repetate, salturi de parametri | Eroare de control, derivă senzor |

| Viteză lentă a ciclului | Rata de producție vizibil mai lentă | Îmbătrânirea motorului, sarcina mecanică crescută |

Gândirea costurilor ciclului de viață

Întreținerea echipamentelor nu ar trebui să se concentreze numai pe depanarea, dar ar trebui să pornească de la costul complet al ciclului de viață, să ia în considerare în mod cuprinzător diverși factori, cum ar fi costurile de achiziție, costurile de întreținere, cheltuielile cu consumul de energie și pierderea timpului de oprire. Prin investiții rezonabile pentru echipamente, alocarea resurselor de întreținere și transformarea tehnologică, se poate obține controlul costurilor pe termen lung și echilibrul eficienței echipamentelor. Managementul vieții include nu numai întreținerea hardware, ci și modernizarea software-ului și instruirea personalului, care necesită o promovare coordonată multidimensională. Nucleul gestionării costurilor ciclului de viață este de a îmbunătăți treptat valoarea cuprinzătoare a echipamentelor pe baza datelor.