Introducere în Can Making Machines

Mașina Can Making este un echipament esențial în industria ambalajelor moderne, care permite producerea în masă a conservelor metalice utilizate pentru alimente, băuturi, aerosoli și alte produse. În mediul de fabricație cu ritm rapid de astăzi, cererea de ambalaje eficiente, precise și igienice a făcut ca mașinile să facă o piatră de temelie în fabricația cutiei. Acestea sunt concepute pentru a transforma materii prime, cum ar fi oțelul de aluminiu și planul de tin, în containere funcționale care îndeplinesc standardele stricte ale industriei pentru siguranță, durabilitate și durată de valabilitate.

Industria Can Making a evoluat semnificativ în ultimele decenii, trecând de la metode de fabricație manuală la linii de producție complet automatizate, capabile să producă mii de conserve pe oră. Această transformare a fost determinată de mai mulți factori: cererea globală din ce în ce mai mare de bunuri ambalate, nevoia de ambalaje ușoare, dar puternice, și importanța crescândă a durabilității. Pe măsură ce preferințele consumatorilor se îndreaptă către comoditate și ambalaje ecologice, producătorii au investit foarte mult în tehnologii avansate de producție de producție.

Unul dintre punctele forte ale modernelor pot face echipamente constă în versatilitatea sa. O singură instalație de producție poate produce formate diferite-de la cutii din două piese pentru băuturi până la cutii din trei piese pentru alimente procesate-folosind același utilaj sau adaptabil. Această flexibilitate permite producătorilor să răspundă rapid la tendințele pieței, la cerințele sezoniere și la cerințele specifice clientului.

Pe lângă ambalajele alimentare și băuturi, poate face mașini De asemenea, joacă un rol critic în industrii precum produse farmaceutice, produse cosmetice și substanțe chimice. De exemplu, conservele de aerosoli sunt utilizate pe scară largă pentru produse de îngrijire personală, curățători de uz casnic și lubrifianți industriali. Fiecare aplicație necesită specificații diferite de proiectare, standarde de acoperire și metode de etanșare, care sunt încorporate în linia de producție pentru a asigura integritatea produsului și respectarea reglementărilor de siguranță.

O altă considerație importantă în procesul de fabricație Can este controlul calității. Mașinile automate moderne de confecționare automată sunt echipate cu senzori de precizie, sisteme de inspecție a vederii și monitorizare în timp real pentru a detecta defecte precum scufundări, cusături nealiniate sau nereguli de acoperire. Acest lucru asigură că fiecare metal poate părăsi linia de producție îndeplinește criteriile stricte de calitate stabilite atât de producători, cât și de organismele de reglementare.

Pentru a înțelege importanța mașinilor CAN, este util să recunoaștem contribuția lor la lanțurile de aprovizionare globale. Cantrile sunt ușoare, stivuibile și extrem de reciclabile, ceea ce le face o alegere ideală pentru transportul pe distanțe lungi și soluții de ambalare durabile. Fără formare eficientă, poate cusă și pot etanșa tehnologii, multe dintre produsele pe care le consumăm zilnic ar avea o durată de valabilitate mult mai scurtă și ar fi mai predispuse la contaminare.

Industria Can Making a devenit o parte integrantă a vieții moderne, iar cu inovații în curs de desfășurare în ceea ce privește fabricarea automată și poate optimizarea liniei de producție, continuă să modeleze modul în care produsele sunt ambalate și livrate consumatorilor din întreaga lume. Înțelegerea modului în care aceste mașini funcționează, tipurile disponibile și considerentele cheie atunci când investesc în ele poate ajuta întreprinderile să ia decizii în cunoștință de cauză și să rămână competitive în acest sector extrem de dinamic.

Tipuri de mașini de confecționare

Mașinile pot fi clasificate în mai multe moduri, dar una dintre cele mai practice metode este clasificarea lor pe baza tipului de conserve pe care le produc și a nivelului de automatizare implicat. Aceste clasificări nu numai că îi ajută pe producători să aleagă cele mai potrivite echipamente pentru nevoile lor, ci și să influențeze factori precum capacitatea de producție, eficiența costurilor și cerințele de întreținere.

Pe baza tastei CAN

Din perspectivă de proiectare, conservele sunt de obicei împărțite în cutii din două piese și cutii din trei piese, fiecare necesitând procese și utilaje de fabricație diferite.

Mașinile din două piese care fabrică pot fi utilizate în principal la producerea de conserve de băuturi, în special conservele de aluminiu pentru băuturi carbogazoase, sucuri și băuturi energetice. Aceste conserve constau dintr -un singur corp format dintr -un disc de metal și un capac separat. Procesul de producție implică, în general, tehnologia de desen și călcare (D&I), în care o foaie plană de aluminiu este atrasă într -o formă de ceașcă, apoi călcată în înălțimea și grosimea finală. Această metodă permite producția de mare viteză și asigură că corpul Can are o suprafață netedă, fără probleme, ceea ce îmbunătățește durabilitatea și previne scurgerea. Mașinile din două piese de confecționare sunt ideale pentru fabricile de fabricație de băuturi pe scară largă, unde producția poate ajunge la zeci de mii de conserve pe oră.

Pe de altă parte, mașinile de confecționare a trei piese sunt mai frecvente în industria alimentară și în anumite aplicații de ambalaje industriale. Aceste cutii constau dintr -un corp cilindric și două piese de capăt (sus și de jos). Procesul de fabricație implică formarea corpului dintr -o foaie plată, sudarea sau lipirea cusăturii laterale, iar apoi cusătura capetelor după umplere. Mașinile din trei piese care pot face ca mașinile să ofere mai multă flexibilitate în ceea ce privește dimensiunea și forma, ceea ce le face potrivite pentru produse precum legume din conserve, supe, vopsea și containere chimice. De asemenea, pot fi produse în cantități mai mici, fără modificări semnificative ale liniei de producție, ceea ce beneficiază producătorii care servesc mai multe categorii de produse.

În plus față de aceste categorii principale, există mașini specializate pentru produse pentru produse precum cutii de aerosoli, care necesită modele specifice rezistente la presiune, și mașini de confecționare ușoară deschise, care încorporează capacele obținute pentru comoditatea consumatorilor. Fiecare tip de poate cere propriul set de echipamente de formare, acoperire și inspecție pentru a asigura performanța și siguranța produsului.

Tabelul de mai jos rezumă principalele diferențe între mașini de confecționare din două piese și trei piese:

| Poate tasta | Descrierea structurii | Materiale tipice | Aplicații comune | Viteza de producție |

| Can din două piese | Corp dintr-o bucată cu capac separat | Aluminiu | Băuturi răcoritoare, bere, sucuri | Foarte ridicat (până la 2000 de conserve/min) |

| Can din trei piese | Corpul cilindric cu capete de sus și de jos | Oțel de tinplate, aluminiu | Conserve, vopsea, substanțe chimice | Moderat (100–600 cutii/min) |

Pe baza automatizării

O altă clasificare importantă pentru mașinile CAN Față este nivelul de automatizare. Producătorii aleg adesea între mașini manuale, semiautomatice și complet automate, în funcție de cerințele de producție, bugetul și capacitățile forței de muncă.

Mașinile Manual pot necesita o implicare semnificativă a operatorilor în materialele de alimentare, alinierea componentelor și inițierea operațiunilor de formare sau cusătură. Sunt cel mai adesea utilizate în ateliere la scară mică sau pentru prototipare și testarea noilor modele. În timp ce oferă costuri inițiale scăzute, capacitatea lor de producție este limitată, iar consistența poate fi afectată de eroarea umană.

Semi-automat poate face ca mașinile să obțină un echilibru între sistemele manuale și complet automate. Anumite operații, cum ar fi alimentarea și poziționarea, pot necesita în continuare aport manual, dar procese precum sudarea, flanșarea sau cusătura sunt automatizate. Acest tip de echipament este potrivit pentru fabricile de dimensiuni medii care au nevoie de flexibilitate, dar doresc să îmbunătățească viteza și precizia producției.

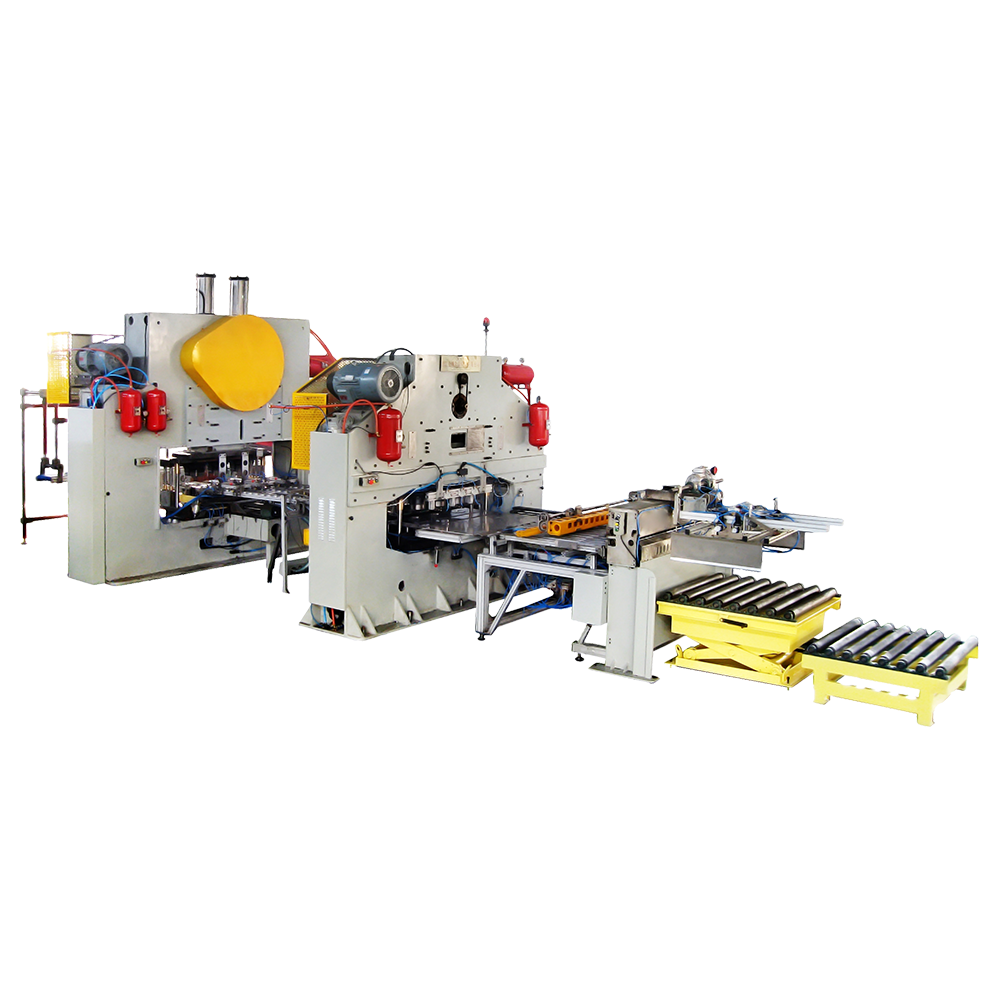

Mașinile complet automate pot face ca mașinile să integreze toate etapele procesului - de la alimentarea materiilor prime la formarea, sudarea, acoperirea și cusătura - cu o intervenție umană minimă. Echipate cu sisteme de control avansate, aceste mașini pot menține o calitate constantă și pot funcționa continuu pentru perioade îndelungate. Liniile complet automatizate sunt ideale pentru producătorii pe scară largă, care acordă prioritate standardelor de produse ridicate și consistente ale produselor.

Iată o comparație a celor trei niveluri de automatizare:

| Nivel de automatizare | Implicarea operatorului | Viteza de producție | Cazuri tipice de utilizare |

| Manual | Ridicat | Scăzut | Ateliere mici, conserve personalizate |

| Semiautomat | Mediu | Moderat | Producția de alimente și băuturi la scară medie |

| Complet automat | Scăzut | Ridicat | Producție industrială pe scară largă |

Componentăe cheie ale mașinilor de confecționare

O mașină de confecționare nu este un singur dispozitiv simplu, este un sistem coordonat compus din mai multe componente, fiecare efectuând o funcție specializată. Înțelegerea acestor componente este esențială pentru evaluarea performanței mașinii, a programelor de întreținere a planificării și pentru depanarea problemelor de producție. În timp ce configurația specifică poate varia în funcție de faptul că mașina este pentru cutii din două piese sau trei piese, următoarele elemente se găsesc în mod obișnuit în linii moderne de confecționare.

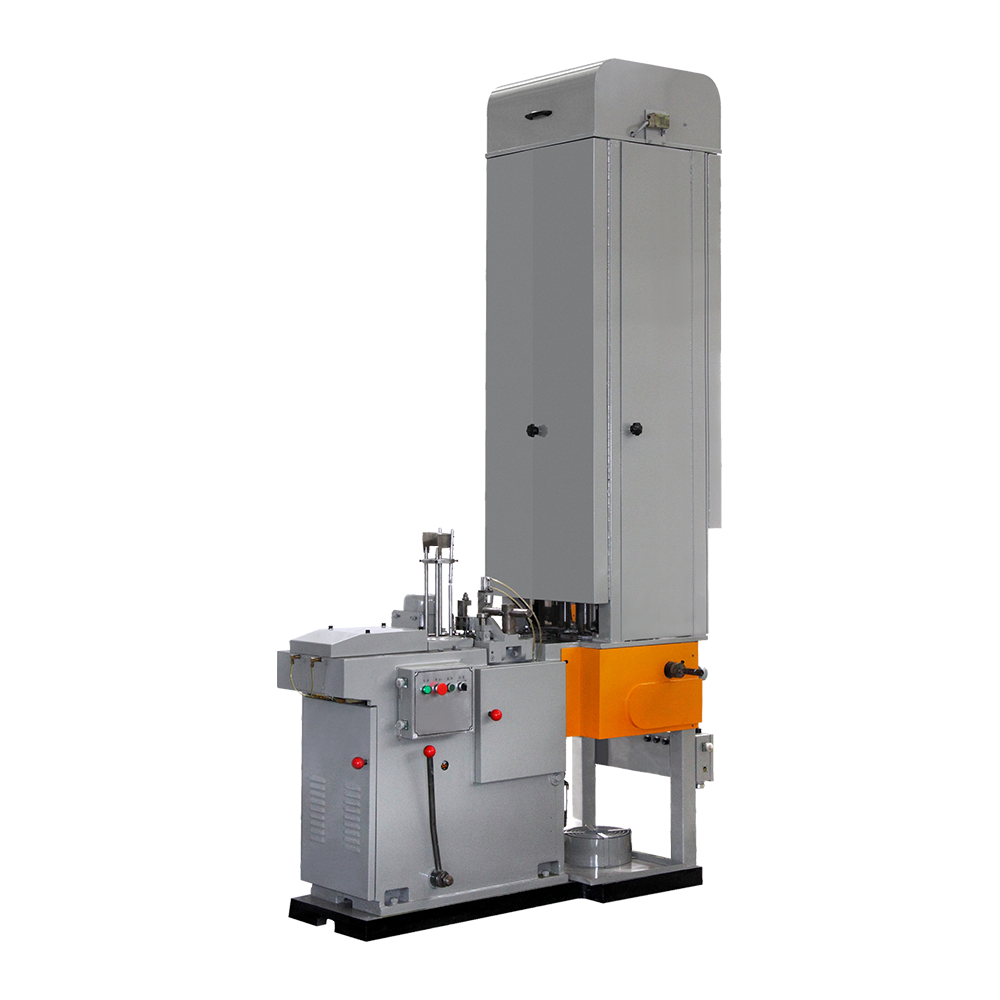

Creator de corp

Producătorul de corp este inima producției din două piese. Este nevoie de o foaie de metal plat (adesea aluminiu pentru conserve de băuturi) și o transformă într -un corp cilindric printr -un proces numit desen și călcat (D&I). Aceasta implică desenarea metalului într -o formă de ceașcă și apoi trecerea acestuia prin matrițe de călcat pentru a atinge înălțimea necesară și grosimea peretelui. Precizia producătorului de corp afectează în mod direct dimensiunile, consistența greutății și integritatea structurală. În liniile de mare viteză, producătorii de corpuri sunt capabili să producă peste 2000 de conserve pe minut, ceea ce face ca exactitatea și durabilitatea lor să fie critice pentru îndeplinirea cerințelor de producție.

Pentru producția de trei piese, etapa echivalentă este formarea și suderea corpului, unde o foaie plată este rulată într-un cilindru și cusătura sa este sudată sau lipită. Mașina trebuie să asigure alinierea perfectă pentru a evita scurgerile și pentru a asigura procesarea netedă în aval.

Tuns

Odată ce un corp de cută se formează, tunsul se asigură că marginea deschisă este perfect nivelată și la înălțimea corectă. Tunderea elimină orice metal inegal sau în exces din etapa de formare, asigurându -se că toate conservele au dimensiuni uniforme pentru procesele ulterioare, cum ar fi flancul și cusătura. Un tuns de înaltă calitate reduce, de asemenea, deșeurile de materiale prin optimizarea preciziei de tăiere, care poate avea un impact semnificativ al costurilor în operațiunile pe scară largă.

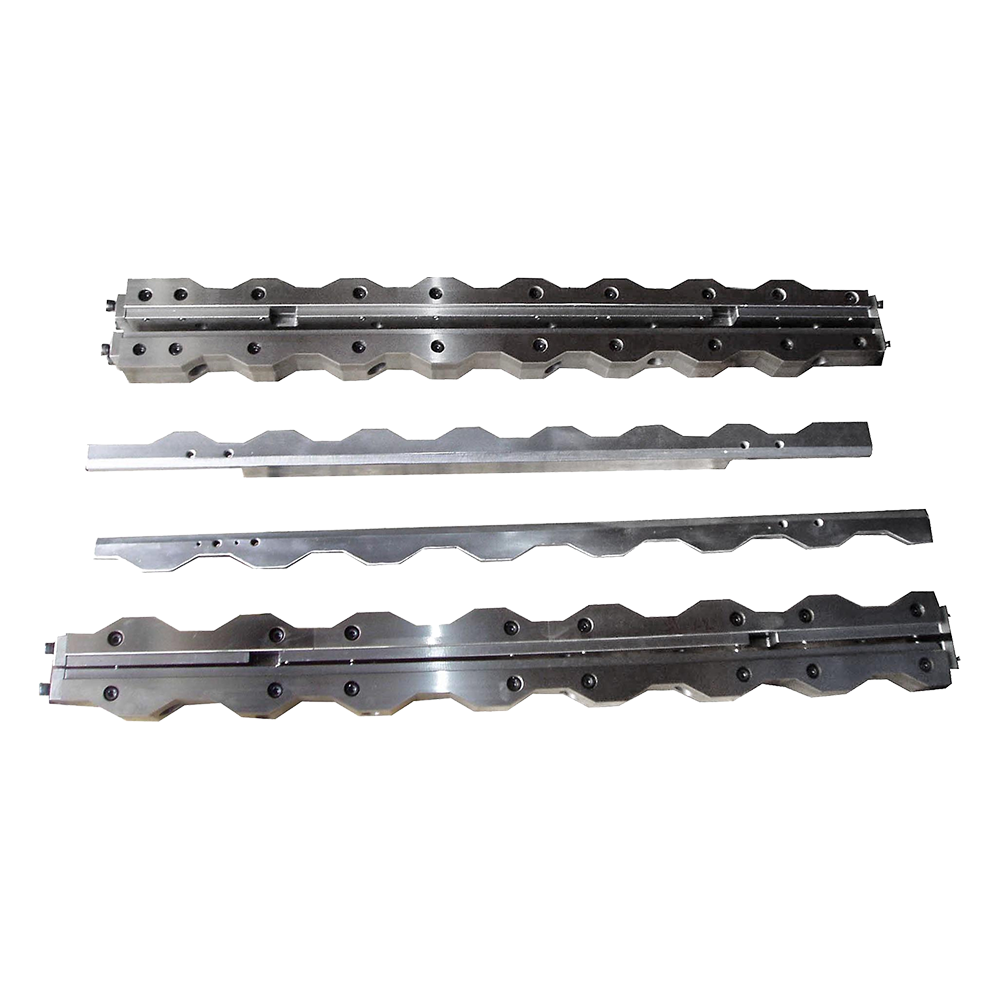

Flanger

Flanger este responsabil pentru conturarea marginilor de sus și de jos ale corpului cutiei spre exterior, creând o flanșă care va fi folosită ulterior pentru a atașa capetele cutiei. Acest pas este esențial în producția de trei piese, deoarece asigură un sigiliu sigur și etanș atunci când capetele sunt reduse. Pentru cutii din două piese, flangarea se aplică de obicei numai la capătul deschis, deoarece partea inferioară este formată ca parte a corpului.

Beader

Beada formează creste orizontale sau mărgele în jurul corpului cutiei. Aceste mărgele adaugă rezistență și rigiditate la cutie, permițându -i să reziste la presiunea internă (în cazul băuturilor carbogazoase) sau a tensiunilor de manipulare externă în timpul transportului. Margele este deosebit de importantă pentru conservele alimentare care pot fi supuse procesării termice, deoarece ajută la prevenirea deformării sub căldură și presiune.

Mașină de gât

În producția de băuturi cu băuturi, mașina de gât reduce diametrul capătului deschis al conservelor pentru a se potrivi cu dimensiunea capacului. Acest lucru nu numai că economisește material în procesul de fabricație a capacului, dar oferă și o suprafață de etanșare mai bună. Mașinile de gât moderne folosesc mai multe pași incrementali pentru a evita deteriorarea suprafeței sau structurii conservelor, asigurându -se atât rezistența, cât și aspectul.

Unități de acoperire și imprimare

Înainte sau după formare, conservele trec adesea prin unități de acoperire și imprimare pentru a aplica straturi de protecție și modele decorative. Acoperirile interne protejează conținutul de reacție cu metalul, în timp ce acoperirile externe împiedică coroziunea și îmbunătățesc apelul vizual. Unități de imprimare, adesea folosind imprimarea compensată de mare viteză, aplică grafică de marcă și informații despre produs. Aceste etape necesită aliniere precisă și control al culorilor pentru a menține consistența mărcii.

Cusători

Seamer -ul atașează capetele cutiei (capace sau funduri) la corp printr -un proces numit dublu cusătură, care se pliază și comprimă marginile corpului și se termină împreună. Acest lucru creează un sigiliu ermetic care împiedică scurgerea și contaminarea. Integritatea cusăturii este esențială, iar caturile sunt adesea echipate cu senzori de control al calității pentru a detecta orice defecte în timp real.

Sisteme de inspecție

Mașinile moderne pot face ca mașinile să încorporeze sisteme de inspecție automată care utilizează camere, senzori și uneori tehnologie cu raze X pentru a detecta defecte precum scufundări, zgârieturi, dimensiuni necorespunzătoare sau nereguli de cusătură. Aceste sisteme ajută la menținerea standardelor de calitate și la reducerea deșeurilor prin identificarea problemelor înainte ca conservele să ajungă în stadiul de umplere.

Transportoare și sisteme de manipulare a materialelor

Transportoarele transportă cutii între diferite etape de producție, în timp ce sistemele de manipulare a materialelor asigură un flux lină de componente precum capacele, capetele și foile brute. Aceste sisteme sunt adesea sincronizate cu principala linie de producție pentru a evita blocajele și pentru a menține eficiența.

Mai jos este un tabel rezumat al componentelor principale și al funcțiilor lor principale:

| Component | Funcția primară | Importanță în producție |

| Creator de corp | Formularele pot corpora din foaia metalică | Determină forma și puterea de bază |

| Tuns | Niveluri deschise marginea CAN | Asigură dimensiuni uniforme |

| Flanger | Creează flanșă pentru cusătură | Esențial pentru etanșarea etanșă |

| Beader | Adaugă margele de armare | Îmbunătățește rezistența la presiune |

| Mașină de gât | Reduce diametrul deschis | Economisește materialul capacului și îmbunătățește sigilarea |

| Unități de acoperire/imprimare | Aplică straturi de protecție și decorative | Previne coroziunea și adaugă branding |

| Seamer | Atașează capetele corpului | Asigură etanșarea rezistentă la scurgere |

| Sisteme de inspecție | Detectează defecte | Menține controlul calității |

| Transportoare/manipulare | Mută conservele prin etape | Acceptă funcționarea continuă |

Proces de producție a mașinilor de confecționare

Procesul de producție în fabricare este o secvență cu atenție orchestrată a operațiunilor mecanice, termice și de control al calității. În timp ce există variații între fabricația din două piese și trei piese, logica de bază rămâne aceeași: transformarea foilor de metal brut sau a bobinelor în conservele finisate gata pentru umplere și distribuție. Mai jos este o defalcare detaliată a etapelor tipice de producție într -o instalație modernă de confecționare.

Pregătirea materialelor

Procesul începe cu prepararea metalelor, implicând de obicei oțel de aluminiu sau de tablă furnizată în bobine mari sau foi. Aceste materii prime sunt curățate mai întâi pentru a îndepărta uleiurile sau contaminanții de suprafață, asigurând o aderență optimă pentru acoperiri și imprimarea mai târziu în proces. În liniile de mare viteză, această etapă poate include, de asemenea, tratamentul de suprafață pentru a îmbunătăți rezistența la coroziune și pentru a îmbunătăți performanța de formare.

Pentru cutii din trei piese, foile sunt tăiate la dimensiunea corectă pentru rularea și sudarea ulterioare, în timp ce în producția din două piese, bobinele metalice se alimentează direct în procesul de fabricare a cupei.

Formarea cupei și fabricarea corpului

În două piese de fabricație, metalul curățat trece printr-o presă de cupping, care elimină cupele superficiale din bobină. Aceste căni intră apoi în producătorul de corp, unde procesul de desen și călcat întinde metalul în corpuri înalte, cu pereți subțiri. Procesul trebuie să echilibreze rezistența cu eficiența materialelor, asigurându -se că pereții sunt suficient de subțiri pentru a reduce greutatea, dar suficient de puternic pentru a rezista la presiune.

În producția din trei piese, în loc de cupping, foile tăiate sunt rulate într-o formă cilindrică și sudate de-a lungul cusăturii laterale. Acest cilindru sudat apoi se desfășoară pentru a fi flancat și marge.

Tăiere și flancare

Odată ce corpul cutiei este format, tunsul elimină orice margini inegale pentru a obține specificații precise de înălțime. După tăiere, flanul îndoaie marginile spre exterior pentru a crea o flanșă pentru atașarea capetelor cutiei. Acesta este un pas critic pentru asigurarea etanșării etanșe în etapele ulterioare.

Ciubuc

Ciubuc adaugă creste orizontale la corp pentru a crește rezistența și a preveni deformarea în timpul procesării termice sau transportului. Modelul de margele este determinat de tipul de produs pe care îl va conține cana - băuturile carbonate, de exemplu, pot necesita o întărire diferită în comparație cu legumele din conserve.

Gât (pentru conserve de băuturi)

În conservele de băuturi, gâtul reduce diametrul de deschidere a cui pentru a se potrivi cu dimensiunea capacului, ceea ce ajută la salvarea materialului și la îmbunătățirea sigilierului. Acest lucru se face treptat pe mai multe etape pentru a evita deteriorarea structurii.

Acoperire și imprimare

Înainte de a fi finalizat asamblarea, conservele trec prin mașini de acoperire care aplică un strat de protecție intern pentru a preveni reacțiile dintre conținut și metal. De asemenea, se aplică o acoperire externă pentru a preveni coroziunea și pentru a îmbunătăți durabilitatea.

În urma acoperirii, conservele se deplasează la unitățile de imprimare în care graficele de marcă, etichetele nutritive și informațiile despre produs sunt aplicate folosind imprimarea compensării de mare viteză. Precizia este esențială aici - inconsecvența sau inconsecvența culorii poate duce la loturi respinse.

Aplicație de cusătură și încheiere

Pentru cutii din trei piese, ambele capete sunt de obicei aplicate după umplere, dar un capăt (partea inferioară) poate fi redus în timpul etapei de producție. Pentru cutii din două piese, partea de jos este integrală a corpului și numai capătul superior este redus după umplere. Mașina de cusătură se pliază și blochează marginea capacului cu flanșa cutiei pentru a crea un sigiliu ermetic.

Inspecție și control al calității

Sistemele automate de inspecție verifică fiecare poate defecte, inclusiv inexactități dimensionale, integritate cusături, zgârieturi de suprafață și calitate a acoperirii. În cadrul operațiunilor de mare viteză, sistemele de inspecție pot prelucra mii de conserve pe minut, respingând orice care nu îndeplinește specificațiile.

Ambalaj și paletizare

Cutiile sunt numărate, stivuite și ambalate pentru transport. În multe fabrici, paletizatoarele robotizate sunt folosite pentru a aranja cutii eficiente pe palete, gata pentru expedierea la instalațiile de umplere. Ambalajul adecvat este important pentru a proteja conservele în timpul depozitării și transportului, reducând la minimum riscul de scufundări sau contaminare.

Mai jos este un tabel sumar al procesului de producție a Can:

| Etapă | Descriere | Scopul cheie |

| Pregătirea materialelor | Curățarea și tratarea foilor de metal sau a bobinelor | Asigurați-vă o suprafață curată, rezistentă la coroziune |

| Formarea / rularea cupei | Crearea formei inițiale a corpului | Pregătiți -vă pentru formarea ulterioară |

| Crearea corpului | Desen și călcare (două piese) sau sudură (trei piese) | Obținerea dimensiunilor finale ale corpului |

| Tăiere | Tăierea până la înălțimea precisă | Asigurați uniformitatea pentru etanșare |

| Flanging | Îndoirea exterioară a marginilor | Activați atașarea sigură a capetelor |

| Beading | Adăugarea crestelor de armare | Îmbunătăți rezistența la rezistență și la presiune |

| Gât | Reducerea diametrului deschis | Salvați materialul, îmbunătățiți sigilarea |

| Acoperire și imprimare | Aplicarea straturilor de protecție și decorative | Preveniți coroziunea, adăugați branding |

| Cusătură | Atașarea poate încheia | Creați etanșare etanșă |

| Inspecţie | Detectarea defectelor | Mențineți controlul calității |

| Ambalaj | Stivuirea și paletizarea | Pregătiți -vă pentru expediere |

Aplicații ale mașinilor de confecționare

Industria alimentară

Mașinile de fabricare sunt utilizate pe scară largă în industria alimentară pentru a produce conserve alimentare pentru conservarea fructelor, legumelor, a cărnii, a fructelor de mare și a alimentelor procesate. Aceste mașini se ocupă de întregul proces de producție, de la Can Forming to Can Seaming și, uneori, chiar pot umple și se pot etanșa, asigurându-se că mâncarea din interior rămâne sigură, igienică și stabilă la raft pentru perioade îndelungate. Mașinile specializate pot produce conserve de diferite dimensiuni și forme pentru a satisface diferite cerințe de ambalare, inclusiv forme cilindrice, dreptunghiulare și ovale. De exemplu, liniile de producție automate de mare viteză sunt utilizate pentru a produce volume mari de roșii din conserve, fasole sau mese gata de mâncare, reducând costurile forței de muncă, menținând în același timp o calitate constantă.

Industria băuturilor

În industria băuturilor, poate face mașini Joacă un rol critic în producerea de cutii de băuturi din aluminiu pentru băuturi răcoritoare, bere și băuturi energetice. Mașinile sunt proiectate pentru a gestiona operațiuni de mare viteză, formând deseori conserve folosind mașini din două piese prin procese de desen și de călcat pe perete (DWI). După formare, conservele sunt curățate, umplute și sigilate eficient folosind echipamente automate pentru a asigura integritatea produsului și a minimiza riscurile de contaminare. Aceste mașini sunt adesea integrate într-o linie de producție completă, ceea ce permite producătorilor de băuturi să mențină o producție de volum mare, respectând în același timp standarde stricte de igienă și siguranță.

Industria aerosolului

Industria aerosolului se bazează pe mașini specializate pentru fabricarea de mașini pentru a produce cutii de aerosoli pentru produse precum spray -uri de îngrijire personală, curățători de uz casnic, lubrifianți și substanțe chimice industriale. Spre deosebire de conservele de alimente sau băuturi, conservele de aerosoli necesită umplere precisă sub presiune și metode specializate de etanșare pentru a preveni scurgerile și a asigura siguranța. Mașinile din acest sector includ adesea semi-automate sau complet automate să facă sisteme echipate cu mecanisme de testare a presiunii și control al calității. Producția de conserve de aerosoli necesită o selecție atentă a materialelor, de obicei folosind oțel sau aluminiu placat cu staniu, iar mașinile trebuie să fie capabile să manipuleze aceste materiale în mod fiabil, menținând în același timp eficiența producției.

Factori de luat în considerare atunci când cumpărați o mașină de confecționare

Capacitatea de producție

Când selectați o mașină de fabricare, este esențial să se potrivească capacității de producție a mașinii cu cerințele dvs. de fabricație. Producția cu volum ridicat în industria alimentară sau a băuturilor necesită, de obicei, complet automată CAN să facă ca mașinile să fie integrate într-o linie de producție CAN, capabilă să producă mii de conserve metalice pe oră. Operațiunile mai mici, cum ar fi producătorii de băuturi artizanale sau de produse alimentare specializate, pot beneficia mai mult de semi-automate care pot face mașini care să echilibreze eficiența și flexibilitatea. Evaluarea capacității de producție asigură că investiția dvs. se aliniază cererii de piață și împiedică blocajele în care se formează, pot cusă sau pot completa procese.

Compatibilitatea materială

Mașinile de confecționare diferite sunt proiectate pentru a funcționa cu materiale specifice, cum ar fi aluminiu, oțel placat cu staniu sau aliaje de specialitate pentru conserve de aerosoli. Asigurarea compatibilității materialelor este crucială pentru menținerea calității produsului și a longevității mașinii. De exemplu, mașinile care produc conserve alimentare au nevoie adesea de componente rezistente la coroziune pentru a gestiona conținutul acid, în timp ce mașinile pentru conservele de băuturi trebuie să găzduiască foi ușoare de aluminiu. Evaluarea capacității unei mașini de a gestiona materialele prevăzute reduce riscul de defecte în timpul formării și poate cusă și asigură o funcționare mai ușoară a liniei de producție.

Nivel de automatizare

Nivelul de automatizare al unei mașini CAN influențează eficiența, cerințele de muncă și consistența producției. Mașinile de confecționare complet automate sunt ideale pentru fabricația pe scară largă, permițând formarea continuă, poate umple și se poate etanșa cu o intervenție umană minimă. În schimb, mașinile semi-automate pentru a face ca mașinile să ofere flexibilitate pentru loturi mai mici sau cutii alimentare personalizate și conserve de băuturi, unde operatorii pot ajusta manual anumiți parametri. Decizia asupra nivelului de automatizare adecvat ajută la optimizarea costurilor operaționale și aliniază capacitățile mașinii cu obiectivele de producție.

Întreținere și asistență

Disponibilitatea pieselor de schimb și a suportului tehnic este o considerație esențială atunci când investiți în mașini de confecționare. Mașinile cu servicii de întreținere fiabile reduc timpul de oprire în liniile de producție CAN și asigură o calitate constantă în conservele de metal, conservele alimentare și conservele de băuturi. Producătorii sau furnizorii care oferă instruire cuprinzătoare, programe de întreținere preventivă și acces gata la piese de înlocuire ajută la minimizarea întreruperilor operaționale și la extinderea duratei de viață a mașinii. Această considerație este deosebit de critică pentru sistemele automate de mare viteză, unde chiar și opriri scurte pot avea un impact semnificativ asupra producției de producție.

Cost și ROI

Evaluarea costului total de proprietate și rentabilitatea investițiilor (ROI) este esențială la achiziționarea unei mașini de confecționare. Dincolo de prețul inițial de achiziție, factori precum consumul de energie, întreținerea, piesele de schimb, forța de muncă și durata de viață a mașinii afectează rentabilitatea generală. Pentru fabricația pe scară largă, investiția într-un sistem automat de fabricare poate duce la cheltuieli inițiale mai mari, dar mai rapid ROI datorită creșterii de randament de conserve de metal, conserve alimentare sau conserve de băuturi. Operațiunile mai mici care utilizează semi-automate pot face mașini pot optimiza costurile, menținând totodată flexibilitatea pentru diverse linii de produse. Analiza financiară atentă asigură că echipamentele selectate îndeplinesc atât obiectivele de producție, cât și bugetare.

Tendințe și inovații în tehnologia de confecționare

Sustenabilitate

Durabilitatea a devenit un accent semnificativ în industria producției Can. Mașinile moderne de fabricare sunt proiectate din ce în ce mai mult pentru a reduce consumul de energie și pentru a reduce la minimum deșeurile în timpul formării, poate cusă și pot umple procesele de umplere. Utilizarea materialelor reciclate în cutii de metal, conserve alimentare și conserve de băuturi este în creștere, susținută de mașini capabile să gestioneze grosimi variabile ale materialului fără a compromite integritatea structurală. Procesele ecologice nu numai că reduc impactul asupra mediului, dar ajută producătorii să se conformeze reglementărilor în evoluție și să răspundă cererii consumatorilor pentru soluții de ambalare durabile.

Automatizare și robotică

Integrarea automatizării și roboticii este transformarea liniilor de producție CAN. Mașinile automate avansate pot face acum mașini robotizate pentru manipularea precisă, alinierea și stivuirea conservelor metalice în timpul formei și poate fi cusătură. Automatizarea îmbunătățește viteza de producție, reduce eroarea umană și îmbunătățește consistența în fabricația cu volum mare, în special pentru conservele alimentare, conservele de băuturi și conservele de aerosoli. În plus, instrumentele de optimizare bazate pe AI pot monitoriza performanța mașinii, pot prezice nevoile de întreținere și pot regla parametrii în timp real, eficientizarea ulterioară poate face operațiuni.

Digitalizare

Digitalizarea joacă un rol critic în tehnologia modernă. Senzorii și analiza datelor sunt din ce în ce mai încorporate în interiorul CAM pentru a monitoriza parametrii, cum ar fi presiunea, temperatura și alinierea în timpul formării, poate fi redusă și se poate umple. Colectarea datelor în timp real permite producătorilor să identifice ineficiențele, să prezică cerințele de întreținere și să asigure o calitate constantă în conservele de metal, conservele alimentare și conservele de băuturi. Mai mult, integrarea digitală facilitează monitorizarea și raportarea la distanță pe liniile de producție CAN, permițând producătorilor să răspundă rapid la orice abateri operaționale și să îmbunătățească fiabilitatea generală a procesului.

Perspective viitoare pentru industria de confecționare

Viitorul industriei de producție a Can este strâns legat de progresele tehnologice, de inițiativele de sustenabilitate și de cerințele de piață în evoluție. Mașinile pot face ca mașinile să devină din ce în ce mai eficiente, cu îmbunătățiri ale capacităților automate de a face capacități, îmbunătățirea poate forma o precizie și tehnicile optimizate de cusătură. Tendința către conservele metalice ecologice, conservele alimentare și conservele de băuturi se va accelera probabil, mai multe linii de producție adoptând materiale reciclate și procese de economisire a energiei. Digitalizarea și monitorizarea bazată pe AI sunt așteptate să devină standard în liniile de producție CAN, permițând producătorilor să îmbunătățească controlul calității, să reducă timpul de oprire și să crească debitul. Mai mult, pe măsură ce cererea globală de alimente ambalate, băuturi și produse aerosol crește, echipamentele pot continua să evolueze pentru a răspunde nevoilor de producție diverse, menținând în același timp rentabilitate și fiabilitate operațională. În general, industria CAN este pregătită pentru o creștere constantă, cu inovații în mașini, automatizări și practici durabile care conduc la următoarea generație de producție CAN.