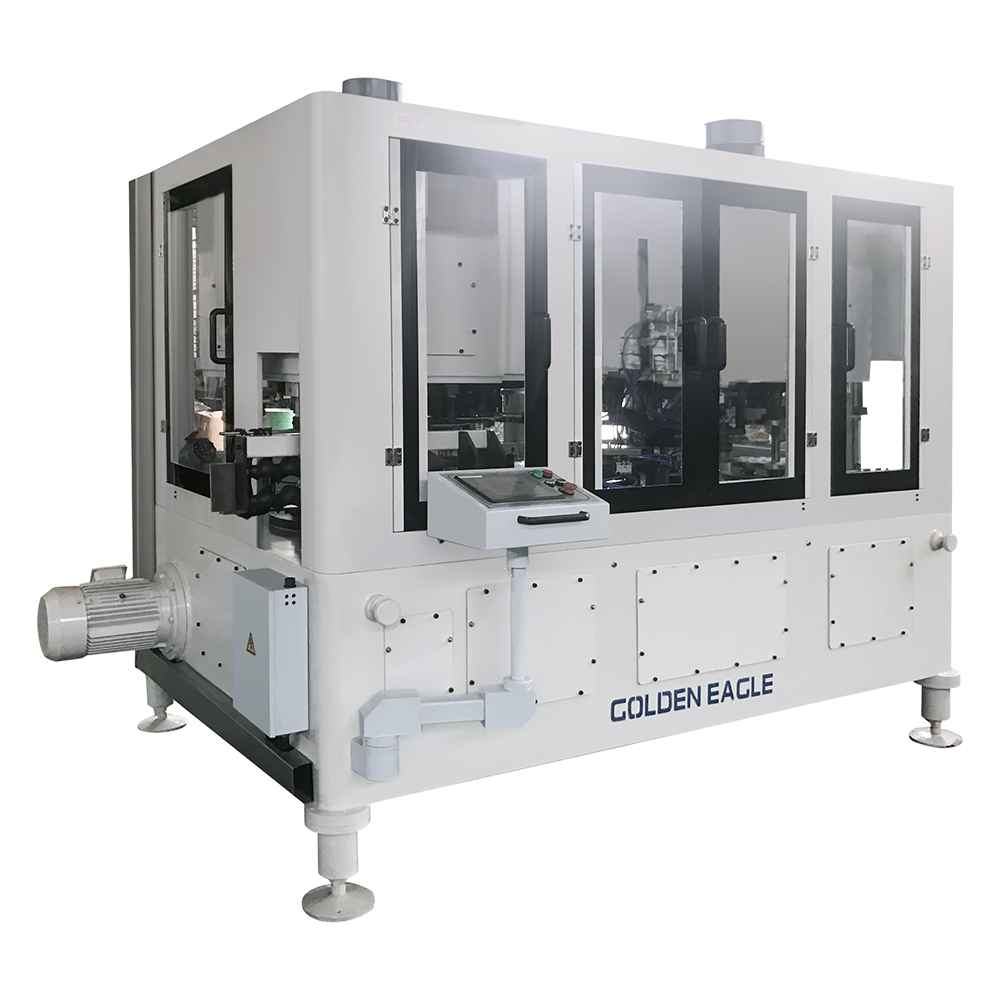

Mașină post-reparare pentru EOE Scoreline este un dispozitiv special conceput pentru repararea tăieturilor pe conservele cu deschidere completă (EOE). Una dintre funcțiile sale de bază este de a detecta automat defectele tăiate. Precizia și eficiența procesului de inspecție automată afectează în mod direct calitatea lucrărilor de reparație și performanța generală a liniei de producție.

1. Compoziția sistemului

Sistemul de inspecție automată este unul dintre componentele de bază ale mașinii post-reparare pentru EOE Scoreline, care constă de obicei din următoarele părți.

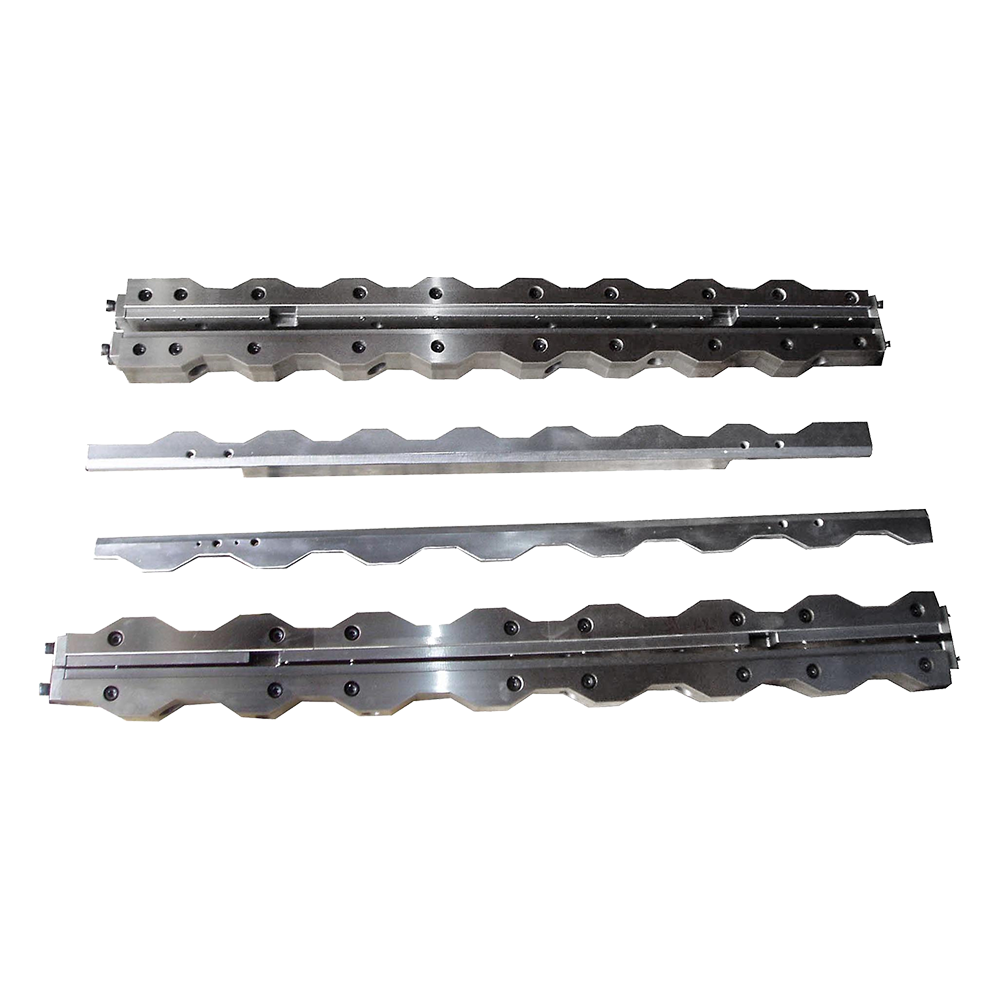

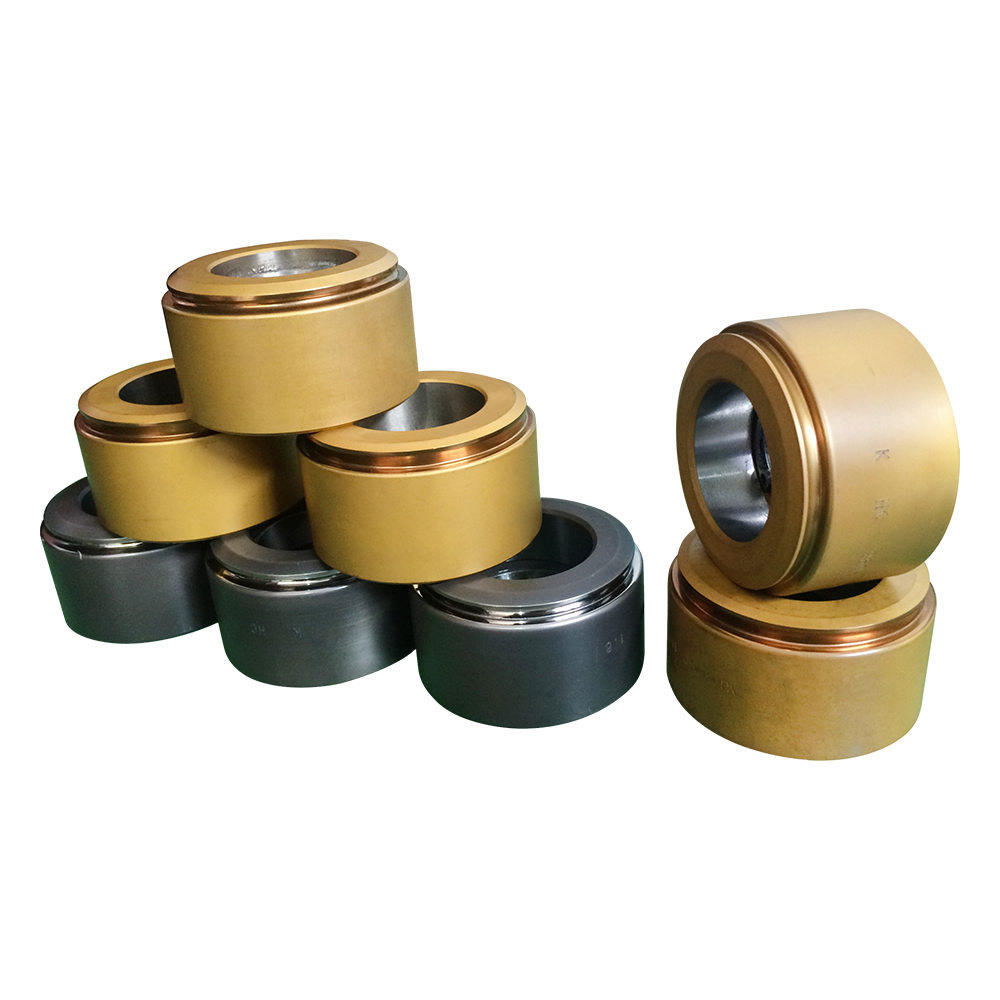

Senzor optic: folosit pentru a scana zona de tăiere a acoperirii. Senzorul optic măsoară adâncimea și lățimea tăierii prin modificarea reflectării fasciculului de lumină și poate oferi rezultate de detectare de înaltă rezoluție.

Sistem de scanare laser: fasciculul laser scanează cu exactitate tăierea pentru a obține datele tridimensionale ale tăierii. Scanarea cu laser poate oferi date de formă și poziție tăiată de înaltă precizie pentru a asigura exactitatea rezultatelor detectării.

Unitatea de procesare a imaginilor: Datele colectate de senzorul optic și sistemul de scanare laser sunt transformate în imagini digitale și procesate și analizate. Unitatea de procesare a imaginilor poate identifica caracteristicile specifice ale tăierii, inclusiv adâncimea, lățimea și abaterea poziției.

Sistem de control central: responsabil pentru coordonarea activității fiecărui modul de detectare, primirea și analizarea datelor și luarea deciziilor de detectare. Sistemul central de control determină dacă tăierea trebuie reparată pe baza standardelor și parametrilor setați.

2. Etapele de detectare

Procesul de detectare automată include de obicei următorii pași.

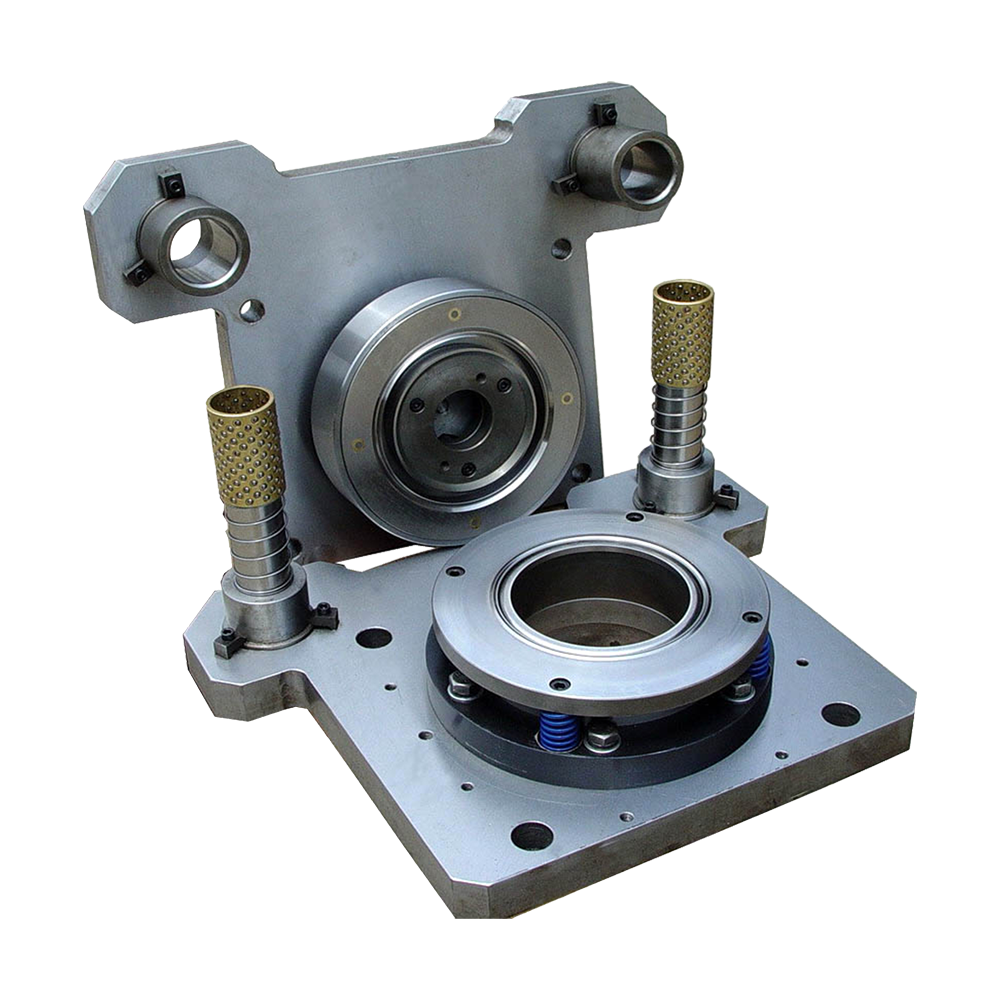

Etapa de pregătire: Înainte de detectarea formală, echipamentul trebuie inițial configurat și calibrat. Operatorul va seta parametrii de detectare în funcție de cerințele de producție, cum ar fi adâncimea și lățimea standard a tăierii și intervalul de eroare admisibil. În același timp, senzorul optic și sistemul de scanare laser a echipamentului trebuie calibrat pentru a asigura precizia detectării.

Poziționare și prindere: La începutul detectării, sistemul automat de prindere a echipamentului poziționează și fixează cu exactitate acoperirea poate acoperi în poziția de detectare. Precizia și stabilitatea clemei sunt cruciale pentru exactitatea detectării, ceea ce poate preveni deplasarea sau agitare în timpul procesului de detectare.

Scanare și măsurare: După începerea echipamentului, senzorul optic și sistemul de scanare laser încep să scaneze zona tăiată a acoperirii Can. Senzorul optic obține datele de adâncime și lățime ale tăierii prin detectarea luminii reflectate a tăierii; Sistemul de scanare laser obține datele de formă tridimensionale ale tăierii prin fasciculul laser.

Prelucrarea datelor: După scanare și măsurare, unitatea de procesare a imaginilor procesează datele colectate. Sistemul compară dimensiunea reală a tăierii cu standardul setat pentru a identifica dacă există defecte dincolo de intervalul admis. Unitatea de procesare a imaginilor poate genera imagini detaliate și rapoarte de măsurare ale tăierii pentru analiza ulterioară.

Hotărârea rezultatelor: Sistemul de control central determină dacă reducerea fiecăruia poate acoperi standardul de calitate pe baza rezultatelor procesării datelor. Dacă tăierea are defecte, sistemul îl va marca ca un obiect care trebuie reparat și îl va trimite la linkul de reparație; În caz contrar, echipamentul îl va trimite automat la următorul proces.

3. Prelucrarea și înregistrarea datelor

În timpul procesului de detectare automată, echipamentul va înregistra diverse date în timp real, inclusiv profunzimea, lățimea, abaterea de poziție etc. a tăierii. Aceste date nu sunt utilizate numai pentru deciziile de detectare și reparații la fața locului, ci și pentru analiza ulterioară a datelor și optimizarea producției.

Sistemul de înregistrare a datelor poate genera rapoarte detaliate de inspecție, înregistrând rezultatele inspecției și starea de reparație a fiecăruia poate acoperi. Analizând aceste date, producătorii pot identifica problemele potențiale în producție, optimiza procesele de producție și pot îmbunătăți eficiența producției și calitatea produsului.

Procesul de inspecție automată a mașinii post-reparare pentru EOE Scoreline este o parte importantă a asigurării calității mărcilor tăiate pe conserve. Prin senzori optici de înaltă precizie, sisteme de scanare cu laser, unități de procesare a imaginilor și sisteme de control central, procesul poate obține o inspecție cuprinzătoare și o analiză exactă a mărcilor tăiate. Inspecția automată a echipamentului îmbunătățește eficiența producției, optimizează controlul calității produsului și promovează progresul tehnologic în industria ambalajelor metalice.